Мясо механической обвалки как делается

Мясо мехобвалки. Что это и можно ли его есть

Ветчинница дешево

Такой компонент, как мясо механической обвалки или ММО очень часто встречается на упаковках мясных полуфабрикатов.

Упомянутый термин чаще всего означает нечто дешевое, но вполне разрешенное: мясо курицы или индейки, смешанное с их соединительной и жировой тканью.

Добавляют его для удешевления продукта и уменьшения отходов от производства цельных кусков мяса.

После обычной разделки тушек на костях остаются части, которые на производстве трудно срезать вручную, а использовать для повышения рентабельности хочется.

Потому применяется механическое измельчение, результатом которого и будет мясо мехобвалки.

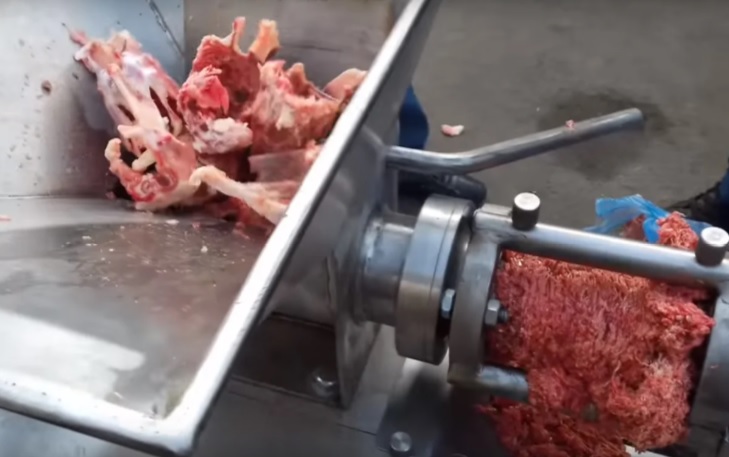

В Интернете можно найти ролики, на которых видно, как в промышленную мясорубку (пресс-обвальщик или сепаратор мяса) забрасывают кости, кожу, жир, хрящи, лапки и даже перья птиц.

И хорошо, если в такую смесь, помимо соединительной, костной и жировой ткани, попадет хоть немного мяса.

В итоге получается однородная масса, в которой уже не чувствуются ни кости, ни хрящи.

Но если переработка была произведена некачественно и на плохом оборудовании, то в готовой бледно-розовой пасте могут остаться небольшие обломки костей, которые многим из нас не раз попадались в полуфабрикатах.

Полученный фарш можно использовать при дальнейшем производстве сосисок, колбас и других мясных изделий самого низкого ценового сегмента.

Такой способ приготовления мясных изделий абсолютно легален и даже имеет ГОСТ 31490-2012, но пользу отходы производственного процесса приносят только собакам и кошкам.

Кстати, в Европе консервы для животных как раз и делают из мяса мехобвалки, ведь их ЖКТ предусматривает усвоение костной муки.

Для человека же именно кости являются мало питательными.

Безусловно, лучше покупать колбасу и сосиски, в которых использовалось нормальное, чистое мясо.

Ведь применение хрящей и кожи не прибавляет белка, а только увеличивает содержание жира.

А употребление куриной кожи не только не полезно, но и опасно для здоровья, ведь ней, также, как впрочем и в костях, накапливаются антибиотики и гормоны роста, которыми кормили птицу.

Поэтому, если вы не знаете, что кушала курица при жизни, кожу лучше всего просто выбросить.

К тому же, мясо птицы механической обвалки обычно включают в состав дешевых фаршей, колбас, сосисок, начинок для блинчиков, котлет, пельменей, паштетов, где есть еще крахмал, соевый белок, стабилизаторы, консерванты и прочие не полезные ингредиенты.

Все эти продукты считаются переработанным мясом и их частое употребление увеличивает риски ожирения, сердечно-сосудистых и онкологических заболеваний.

Поэтому есть такое можно только иногда, если очень захочется.

Механическая обвалка мяса: технология, оборудование. Цех обвалки мяса

Технология обвалки мясного сырья с применением механических агрегатов является одним из способов получения недорогого, но натурального продукта. В частности, посредством этого метода производители выпускают готовые изделия из птицы и полуфабрикаты. Относительно полезности данных продуктов существуют разные мнения. Во всяком случае о гастрономических качествах, схожих с настоящим филе, речи не идет. Связано это с тем, что механическая обвалка мяса использует не только мягкие ткани, но и соединительные ткани, причем в гораздо большей доле. И все же доступная цена конечного продукта сделала популярным этот способ обработки как для потребителя, так и для предпринимателей разных уровней.

Общие сведения о технологии

Обвалка не является комплексным и завершающим процессом обработки мяса. Это лишь один из этапов обработки, но принципиально важный, так как в ходе него производится операция отделения жировых, мышечных и соединительных тканей. К тому же качество обвалки определяет, сколько может храниться конечная продукция. Технологически процесс обеспечивается специальным оборудованием, позволяющим с той или иной скоростью осуществлять разделку туш. Производственный цех как минимум должен содержать платформу или столешницу, на которой происходят рабочие процедуры. Наиболее эффективна дифференцированная механическая обвалка мяса, которая предполагает, что одной тушей будет заниматься группа рабочих. Каждый из них занимается определенной частью, предполагающей свой особый подход. На завершающей стадии полученные заготовки отправляются в соответствующие контейнеры для последующих этапов обработки.

Применяемое оборудование

На крупных производствах используют специальные агрегаты для выполнения обвалки. Главным из них является сепараторный пресс, отделяющий мягкие и соединительные ткани с жиром от костей. Например, мышечные волокна отделяются под давлением, после чего проходят фильтрацию и перерабатываются до состояния фарша. В состав пресса механической обвалки мяса входит перфорированная гильза, работающая с разными видами сырья – от говядины и свинины до птицы с рыбой. Средние по мощности агрегаты обеспечивают производительность на уровне 1500-2000 кг/ч.

Различия между сепараторами определяются, в частности, диаметром выпускных отверстий. Стандартный размер составляет порядка 1-1,2 мм, а щелевые гильзы с кольцами дают на выходе 0,8-миллиметровые волокна. Таким образом оборудование для обвалки мяса подготавливает фарш для использования в полуфабрикатах, консервах и реже в колбасных изделиях.

Состав линии обвалки

Для оптимизации логистических процессов обработки производители оборудования формируют готовые конвейерные ленты, в которых происходит весь спектр необходимых операций. Также в некоторых вариантах могут предусматриваться и вспомогательные технологические процедуры. Типовая же линия для цеха обвалки мяса включает следующие функциональные агрегаты и приспособления:

Рабочий процесс выполняется автоматически с заданной скоростью, но без полного исключения рабочих. Как правило, линия обвалки мяса говядины предусматривает наличие позиций на 10-20 человек. Часть из них непосредственно участвует в рабочих мероприятиях, а несколько операторов контролируют параметры функционирования оборудования.

Сырье для обвалки

Операции обвалки могут подвергаться разные мясные и рыбные куски с тушами. Можно также выделить ягнятину, утятину, птицу, индейку и т. д. Но чем меньше размеры сырья, тем больше будет отходов. Особенно это касается высокопроизводительных линий, рассчитанных на работу с крупными тушами. Также классифицируется мясо по категориям качества. Например, в случае со свининой в основном используются туши первой и второй категорий. В зависимости от возраста, состояния, способа термической обработки и предварительного периода хранения выбираются те или иные параметры механической обвалки мяса, в числе которых диаметр тех же гильз, скорость резки и т. д. И даже после получения фарша дальнейшие этапы изготовления полуфабриката должны будут учитывать первичные характеристики сырья.

Виды обвалки

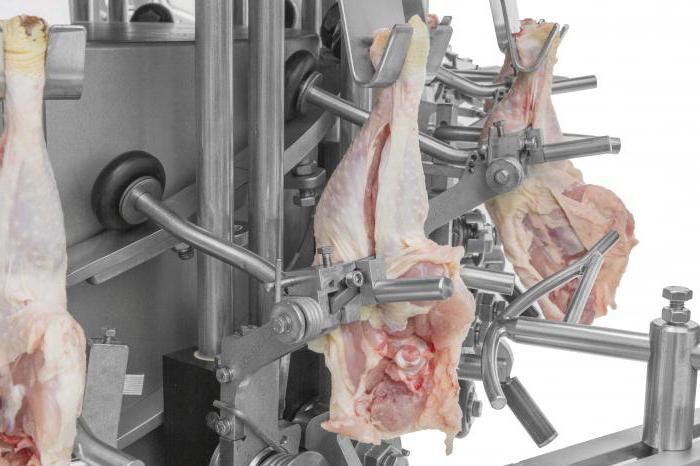

Обычно выделяют вертикальный и горизонтальный метод обвалки. В обоих случаях применяется разное по конструкции и эксплуатационным параметрам оборудование. Вертикальные установки оснащаются рамой, которая в подвесном режиме направляет отрезки мяса. В движение ходовая часть приводится гидроцилиндром посредством блочно-троссовой системы. Сама же обвалка осуществляется на упорной площадке, подстраиваемой под физические данные оператора. Горизонтальную технологию реализует механический пресс. Обвалка мяса в данном случае производится на платформах без подвесных механизмов. Это более трудозатратный способ, но с точки зрения производительности в некоторых случаях он оказывается выгоднее.

Особенности обвалки птицы

Работа с птицей требует более деликатного подхода. По этой причине часто используют ручной инструмент для обвалки, но сегодня появляются и более технологичные механизированные агрегаты для выполнения таких задач. Перед обработкой тушки проходят заморозку, после чего разделываются – на половинки или четвертушки. Перемещение готовых отрубков осуществляется с помощью специальных транспортеров, после чего запускается процесс механической обвалки мяса птицы. Что это такое с технической точки зрения? Рабочие операции выполняют дисковые пилы, а также пневматический инструмент. Применяться может как стационарное, так и мобильное оборудование в зависимости от условий технологической организации. Иногда используют и те же сепараторы. В данном случае происходит дробление филе с костями, а затем твердые и мягкие куски распределяются по контейнерам.

Плюсы и минусы механической обвалки мяса

Внедрение механизированных установок на производственные этапы, предполагающие выполнение сложных операций резки и сепарации, дает немало экономических преимуществ. Автоматизированные линии быстрее выполняют обвалку, требуя при этом меньше ресурсов. Но в том, что касается энергетической ценности продукта, специалисты отмечают негативные черты. К примеру, обвалка мяса свинины приводит к снижению показателей содержания соединительнотканных белков – в среднем 6% вместо 10-12%, как при ручной обработке. Аналогичная динамика прослеживается и в других качественных параметрах. Тем не менее в мясе птицы ухудшение потребительских свойств при механизированной сепарации не столь критично.

Заключение

Технология обвалки показывает яркий пример наращивания производительности в традиционных направлениях пищевой индустрии. Важно отметить, что обновление методов обработки происходит и на следующих этапах подготовки сырья к конечной станции получения готового продукта. Например, жиловка позволяет даже исправлять погрешности, допущенные при механической обвалке мяса птицы. Что это значит? Это процесс более тонкой сортировки с выделением мелких костей, которые иногда допускает сепарационный пресс. В некотором смысле это дообвалка, в ходе которой также распределяются по отдельным контейнерам крупные сухожилия, хрящи, становые жилы и т. д. Выполняется жиловка и при обработке свинины с говядиной. В среднем после такой обработки выделяется около 2-3% соединительной ткани и хрящей от общей массы целевого куска. Данная мера как раз повышает качество продукции, сохраняя оптимальную скорость переработки мясного сырья. Ручные методы выполнения в любом случае остаются менее эффективными, несмотря на более высокое качество выпускаемых изделий.

Вредны ли продукты с мясом механической обвалки?

Очень часто в составе сосисок и колбас можно встретить такой ингредиент как мясо механической обвалки. Что же это такое, можно ли это есть и как его делают? Производство этого ингредиента, как и многое в нашей стране, регулируется соответствующим ГОСТом. На мясо механической обвалки установлен ГОСТ 31490-2012.

Самое популярное мясо в нашей стране — это курица или, как говорят в Петербурге, кура. Более того, за последние годы, Россия стала одним из крупнейших производителей курицы и куриных яиц в мире. О причинах таких успехов мы еще поговорим, а пока вернемся к основному вопросу.

Как правило, птицефабрики не только выращивают птицу, но и разделывают ее. Таким образом, они выдают на рынок уже полностью готовый к употреблению продукт, поскольку производителей много, цена курицу растет не так сильно, как на другие продукты. Самый распространенная продукция птицефабрик — это охлажденная тушка, куриное филе, окорочка и крылья. После разделки курицы остается много частей которые не подлежат дальнейшей продаже: шеи, обрезки, кожа и, конечно, кости и хрящи.

Все оставшиеся от курицы части закидываются в специальную машину — пресс-обвальщик или сепаратор мяса. Данное оборудование легко и быстро превращает все это в однородную массу, в которой уже не чувствуются ни кости, ни хрящи. Эту массу можно использовать при дальнейшем производстве сосисок, колбас и других мясных изделий, как правило, нижнего ценового сегмента.

Стоит обратить внимание, что самый распространенный продукт с мясом механической обвалки — это наггетсы, которые сегодня продаются почти в любом магазине страны и стоят недорого. Секрет их относительно низкой цены — как раз в этом недорогом компоненте.

Автор этой статьи не употребляет наггетсы и всегда внимательно относится к выбору сосисок. При этом ни в коем случае нельзя говорить о том, что мясо механической обвалки является отравой или негативно действует на здоровье. Но следует помнить, что такой продукт, по сути, является отходом производственного процесса, а добавляется в мясные изделия исключительно для их удешевления.

К тому же не стоит исключать добавления в эту массу и других компонентов на мясоперерабатывающих предприятиях, ведь технологии не стоят на месте, а желание любой ценой удешевить стоимость готового продукта является одним из приоритетных для производителя, работающего в массовом сегменте рынка.

Иван Кузнецов, совладелец компании по производству копченого сыра, эксперт по организации и развитию производств продуктов питания, страница в Facebook

Подписывайтесь на наш Telegram-канал и узнавайте ещё больше!

Мясо механической обвалки и дообвалки: технология производства

Рациональное использование ресурсов мясного сырья – важное направление в деятельности предприятий.

Л. П. Шалушкова, к. б. н., С. А. Гордынец

РУП «Институт мясо-молочной промышленности»

Одна из сторон этой проблемы — расширение применения на пищевые цели мяса, остающегося в виде прирези мяса на костях после ручной обвалки туш и рациональной разделки птицы, что является определенным вкладом в решение продовольственной программы.

В связи с трудоемкостью процесса обвалки мяса и сложностью конфигурации костного скелета животных после обвалки остается на костях до 8 % мякотных прирезей (без дифференциации по видам кости), которые включают в среднем 70 % мышечной и жировой тканей, 30 % соединительной. Таким образом, даже при тщательной зачистке кости после ручной обвалки — источник ценного пищевого сырья.

Основным исходным сырьем для производства мяса механической дообвалки (ММД) являются следующие виды говяжьей, свиной, бараньей и козьей костей: позвоночные, шейные, спинные, поясничные, грудные, крестцовые.

На механическую обвалку направляют тощую баранину и козлятину в тушах без почек и бедренной части, а также потрошеные охлажденные, переохлажденные или замороженные тушки кур, цыплят, цыплят бройлеров, уток, тушки птицы с прижизненными пороками, части тушек, каркасы и шеи (с кожей или без кожи).

К частям тушек птицы относят части, приравненные по содержанию мышечной ткани к целой тушке (половинка, четвертинка, ножки, грудки и др.). К каркасам относят части тушек, оставшиеся после ручной обвалки мяса или после выделения окорочка и филе.

Поиск эффективных способов отделения мяса от кости продолжался не одно десятилетие. Был предложен ряд технологических приемов, основанных на использовании физических, химических, биохимических и механических методов обработки системы мясо-кость.

Предлагались разные способы снятия мяса с кости: в солевых растворах с помощью перегретого пара при высоком давлении; с применением ультразвуковой вибрации мясокостного гомогената в присутствии экстрогената (раствора цитрата или фосфата); предлагалось использовать криогенную технику; электростатические силы как метод разделения. В этом случае мясокостное сырье замораживают до температуры минус 60ºС, измельчают и разделяют мясо и кость в электростатическом поле.

Предлагалось использовать различные протеолитические коллагено- и электростатические ферменты, но в этом случае затруднено регулирование технологического процесса и необходима инактивация ферментов.

Описанные выше способы в силу их нетехнологичности, дороговизны оборудования не нашли промышленного применения. Поиск методов привел к созданию машины для механического отделения мяса от кости.

В настоящее время существует два типа оборудования для получения мяса механической обвалки (ММО) и дообвалки: непрерывного и периодического действия. К первому типу относятся машины, имеющие шнековый питатель. Мясо при этом удаляется либо через стальные сита или через микропазы. Данный тип оборудования может включать в себя холодильную установку для снижения температуры, которая повышается во время технологического процесса. Необходимым условием для работы оборудования является предварительное измельчение кости в костедробилке. К установкам непрерывного действия относятся, например, установки фирмы «Бихайв» (США).

Наибольшей популярностью пользуются машины периодического действия — гидравлические машины поршневого типа «Протекон» (Нидерланды); «Инжект-Стар, «Ласка» (Австрия); дообвалочный комплекс К 25.046 (Нидерланды). В подобных машинах кости не измельчаются, они только размалываются до определенного размера. Процесс обработки осуществляется следующим образом: предварительно взвешенное сырье из приемного бункера попадает в стальной цилиндр; гидравлический поршень уплотняет мясо и кости, при этом мясо как бы стекает с костей и проходит через многочисленные микрощели; костный остаток в виде блока удаляется обратным ходом поршня.

Эти два типа оборудования наиболее часто используются в промышленности. При этом показатели качества получаемой мясной массы варьируют в зависимости от типа используемого оборудования.

Для получения ММО и ММД надлежащего качества необходимо соблюдать температурные и санитарно-гигиенические показатели исходного сырья и условий производства (помещение, оборудование, режимы хранения, транспортировки и использования мясной массы).

Для дообвалки на установках непрерывного действия используют только переохлажденное сырье с температурой минус 2–3ºС. Продолжительность охлаждения (переохлаждения) костей с момента обвалки до температуры не выше 4ºС не должна превышать 24 часа. При более длительном хранении увеличивается микробное число на 1–3 порядка от исходного. При необходимости более длительного хранения кости перед дообвалкой должны быть заморожены до температуры не выше минус 12ºС.

Необходимо проводить качественное размораживание мяса на костях, не допуская повышения температуры кости после обвалки размороженного сырья выше 4ºС.

Не допускается замораживать и хранить кости от размороженного сырья, так как даже при непродолжительном хранении они непригодны для применения.

Если дообвалку кости необходимо произвести на других предприятиях, то ее транспортируют в замороженном состоянии при температуре минус 18ºС в герметичной упаковке, на которой ставится дата дообвалки.

Температура в помещении, где производят дообвалку должна быть 10–12ºС.

Температура говяжьей, свиной, бараньей массы при выходе из пресса должна быть не более 10ºС; куриной, утиной — не выше 8ºС. Каждую тележку, тазик с ММО и ММД снабжают ярлыком с указанием наименования и вида мясной массы, даты и часа ее изготовления.

ММО и ММД необходимо использовать в течение одного часа после изготовления и (или) охладить и (или) заморозить.

Не допускается замораживать ММО и ММД, полученное от кости после обвалки размороженного сырья.

Допускается использовать ММО и ММД только при производстве мясных продуктов, подвергаемых тепловой обработке.

По качественным показателям ММО и ММД принципиально отличается от мяса, полученного при ручной обвалке. Это отличие обусловлено тем, что в ММО и ММД, помимо мякотных тканей, попадают костные включения и костный мозг.

В ММО и ММД значительно снижено содержание соединительной ткани, которая частично отделяется вместе с костью. Количество соединительнотканных белков в говяжьей и свиной массе составляет от 6,6 до 0,86 % от общего белка вместо обычно обнаруживаемых 12–18 %.

ММО и ММД отличается от мяса ручной обвалки более интенсивной яркой окраской. Это объясняется удалением соединительной ткани и большим содержанием в нем гемовых пигментов, попадающих с костным мозгом. Концентрация гемовых пигментов в красном костном мозге почти в пять раз выше, чем в мышцах. Кроме того, гемосодержащие белки красного мозга представлены в основном гемоглобином, в то время как цвет мышц обусловлен наличием миоглобина.

Существуют и определенные различия в минеральном составе ММО и ММД и мяса ручной обвалки. В ММО и ММД на 30–60 % увеличивается содержание золы, значительно возрастает концентрация кальция, которая является лимитирующим показателем ММО и ММД и не должна превышать 0,75–1,0 %.

Отличие ММО и ММД от мяса ручной обвалки связано и с различием в содержании таких элементов, как калий и натрий. Важность присутствия данных элементов и их соотношение связано с водным обменом. В говядине и свинине ручной обвалки соотношение калия к натрию составляет примерно 10:1 в ММО и ММД 2–3:1. От этого соотношения зависят влагоудерживающие свойства мяса. Изменение соотношения калия к натрию может явиться одной из причин изменения влагоудерживающих свойств ММО и ММД.

Не исключено, что в костях куммулируются и токсичные тяжелые металлы, например свинец, который может переходить в мясную массу при механической обвалке и дообвалке. Поэтому наличие костных включений в ММО и ММД необходимо минимизировать.

На стойкость ММО и ММД при хранении влияют четыре главных фактора: обсемененность микроорганизмами; окисление жиров; освобождение гемовых пигментов и содержание костного мозга в готовом продукте.

Обсемененность ММО и ММД зависит от санитарно-гигиенических условий производства, хранения и транспортировки сырья (кости). Относительно высокая температура и разрушенная структура тканей создают превосходную среду для развития микроорганизмов.

Для предотвращения быстрого роста бактерий необходимо обеспечить быстрое охлаждение ММО и ММД после их производства.

В ММО и ММД содержится значительное количество жиров (до 40–50 %). Жиры представлены в основном ненасыщенными жирными кислотами, которые медленно подвергаются окислению. Легче вовлекаются в окислительный процесс фосфаты. Содержание фосфатидов в мышечной ткани невелико и составляет от 0,6 до 1,05 от массы сырой ткани. Вместе с тем в нервной ткани, головном, спинном и костном мозге оно значительно выше и может доходить до 50 % от общего количества липидов.

В ММО и ММД липидная фракция значительно обогащается фосфолипидами за счет костного мозга, что и обусловливает быстрое окисление липидов ММО и является причиной нестойкости этого сырья при хранении.

Таким образом, мясо ММО и ММД является хорошим источником дешевого животного белка и в то же время требует строгого соблюдения технологических и санитарно-гигиенических условий производства.

1. Салаватулина, Р. М. Рациональное использование сырья в колбасном производстве. — 2-е изд. — СПб.: ГИОРД, 2005. — 248 с.: ил.

2. Сэмс, Р. А. Переработка мяса птицы / Под ред. Алана Р. Сэмса; пер. с англ., под науч. ред. В. В.Гущина. — СП.: Профессия, 2007. — 432 с., ил.