Как выбрать испаритель для холодильника

Как выбрать испаритель для холодильника

Кнопка этого сайта

Испаритель (по-другому его называют теплообменником) — один из основных узлов холодильной или морозильной камер, задачей которого является преобразование хладагентного вещества — фреона из жидкого состояния в газ. Он отбирает тепло из рабочей зоны, оставляя взамен охлажденный воздух. Другими словами этот процесс называют испарением.Более того, в конструктиве их может содержаться до двух. Если испаритель один, то он находится в перегородке между холодильной камерой и морозильным отделением. Если испарителя два, то один находится в верхней части холодильной камеры, а второй в верхней части морозильной камеры.

Что собой представляет испаритель?

По сути, речь идёт об алюминиевой трубке. Естественно, она изогнута определённым образом, чтобы появилась возможность компактной установки детали в холодильную установку.

При этом, испаритель практически всегда располагается в верхней части холодильника. Основной задачей испарителя является приём тепла на себя и вывод его за пределы камер холодильной установки.

Основные виды:

Конструктивно испарители бывают:

Испарители, сделанные из листа с закрепленным на нем змеевиком, предназначаются для морозильных камер двухкамерных холодильников.

ЛИСТОТРУБНЫЕ наиболее распространены, так как они удобнее для размещения пищевых продуктов. Испарители ребристотрубного типа устанавливают в абсорбционных холодильниках, не имеющих морозильных отделений, в двухкамерных холодильниках для охлаждения высокотемпературной камеры и при устройстве в них принудительной циркуляции воздуха в камерах с помощью вентилятора.

Основные типы:

В небольших холодильниках и в старых моделях открытый испаритель — это то, что в быту привыкли называть морозилкой. Он может иметь вид листа, согнутого О- или С-образно. Открытый испаритель — слабое место холодильника. Вмятины и царапины могут привести к нарушению его герметичности и к утечке хладагента, а это значит, что придется и заменять испаритель, и заправлять систему хладагентом, что обойдется недешево. Поэтому при размораживании ни в коем случае нельзя откалывать и соскребать лёд или, пытаться отколоть примерзшие продукты.

За задней стенкой холодильника находится залитый вспененным изолятором закрытый самооттаивающий испаритель холодильной камеры. Капли конденсата замерзают на стенке, но никакого обледенения не происходит. Отключив компрессор, происходит оттаивание и стекание конденсирующей влаги по стенке холодильника, которая является самой холодный в холодильной камеры. Конструкция защищена от случайных механических повреждений, саморазмораживается и доступно моется. Морозильную камеру охлаждают другие испарители: закрытые; частично закрытые или открытые;

Деталь устанавливается за панелью камеры и в принудительном порядке обдувается вентилятором. Этот тип узла очень уязвим. Так как вентилятор часто приходит в негодность и требует замены. Их устанавливают в камерах с системой No Frost (Нет инея).

Испарительные узлы закрытого трубчатого типа, расположенные внутри стенки холодильника зарекомендовали себя максимальной надежностью, конструктивно исключив возможность случайного механического повреждения испарителя.

No Frost – не единственное решение проблемы с лишней влагой в камере. Есть совсем простая конструкция – плачущий испаритель. Он используется даже в недорогих современных холодильниках. С точки зрения эффективности и экономии энергии в холодильной камере такая система более выгодна, чем No Frost.

Плачущий испаритель спрятан за задней стенкой камеры. Пока компрессор работает, и происходит охлаждение, стенка становится очень холодной. На ней конденсируется лишняя влага, и образуется тонкий слой инея. Когда температура в камере падает до нужного значения, компрессор отключается, и стенка нагревается, поглощая тепло из воздуха. Иней на ней тает.

Основные конструктивные требования к испарителям:

интенсивный теплообмен (чем выше коэффициент теплопередачи, тем лучше)

надежность и безопасность

простота и низкая цена

Испарители разных холодильников отличаются по своей емкости, форме, габаритным размерам, а также расположению патрубков для присоединения к трубопроводам агрегата.

Основные правила выбора испарителя для парокомпрессионной холодильной машины

Из этого следует, что, подбирая оборудование для холодильной установки, необходимо начинать именно с испарителя. Многие начинающие ремонтники часто допускают типичную ошибку и начинают комплектацию установки с компрессора.

На рис. 1 представлена схема самой обычной парокомпрессионной холодильной машины. Ее цикл, заданный в координатах: давление Р и энтальпия i. На рис. 1б точки 1-7 холодильного цикла, является показателем состояния холодильного агента (давления, температуры, удельного объема) и совпадает с аналогичным на рис. 1а (функции параметров состояния).

Рис. 1 – Схема и холодильный цикл в координатах обычной парокомпрессионной машины: РУ расширительное устройство, Рk – давление конденсации, Ро – давление кипения.

Графическое изображение рис. 1б отображает состояние и функции холодильного агента, которые изменяются в зависимости от давления и энтальпии. Отрезок АВ на кривой рис. 1б характеризует хладагент в состоянии насыщенного пара. Его температура соответствует температуре начала кипения. Доля пара хладагента в единице объема составляет 100%, а перегрев близок к нулю. В правой части от кривой АВ хладагент имеет состояние перегретого пара (температура хладагента больше температуры кипения).

Точка В является критической для данного хладагента, поскольку отвечает той температуре, при которой вещество не может перейти в жидкое состояние, не зависимо от того, на сколько высоким будет давление. На отрезке ВС хладагент имеет состояние насыщенной жидкости, а в левой стороне – переохлажденной жидкости (температура хладагента меньше температуры кипения).

Внутри кривой АВС хладагент находится в состоянии парожидкостной смеси (доля пара в единице объема изменчива). Процесс, происходящий в испарителе (рис. 1б), отвечает отрезку 6-1. Хладагент поступает в испаритель (точка 6) в состоянии кипящей парожидкостной смеси. При этом доля пара зависит от определенного холодильного цикла и составляет 10-30%.

На выходе из испарителя процесс кипения может не завершиться и точка 1 может не совпадать с точкой 7. Если температура хладагента на выходе из испарителя больше температуры кипения, то получаем испаритель с перегревом. Его величина ΔТперегрев представляет собой разность температуры хладагента на выходе из испарителя (точка 1) и его температуры на линии насыщения АВ (точка 7):

ΔТперегрев=Т1 – Т7

Если точка 1 и 7 совпадают, то температура хладагента равна температуре кипения, а перегрев ΔТперегрев будет равен нулю. Таким образом, получим затопленный испаритель. Поэтому, при выборе испарителя вначале необходимо совершить выбор между затопленным испарителем и испарителем с перегревом.

Отметим, что при равных условиях затопленный испаритель более выгоден по интенсивности процесса отбора теплоты, чем с перегревом. Но следует учитывать то, что на выходе затопленного испарителя хладагент находится в состоянии насыщенного пара, а подавать влажную среду в компрессор нельзя. В противном случае возникает высокая вероятность появления гидроударов, которые будут сопровождаться механическим разрушением деталей компрессора. Получается, что если выбрать затопленный испаритель, то необходимо предусматривать дополнительную защиту компрессора от попадания в него насыщенного пара.

Если отдать предпочтение испарителю с перегревом, то не нужно заботиться о защите компрессора и попадания в него насыщенного пара. Вероятность возникновения гидравлических ударов будет возникать только в случае отклонения от требуемого показателя величины перегрева. В нормальных условиях эксплуатации холодильной установки величина перегрева ΔТперегрев должна находиться в пределах 4-7 К.

При снижении показателя перегрева ΔТперегрев, интенсивность отбора теплоты окружающей среды повышается. Но при чрезмерно низких значениях ΔТперегрев (менее 3К) возникает вероятность попадания в компрессор влажного пара, что может стать причиной появления гидравлического удара и, следовательно, повреждения механических узлов компрессора.

В обратном случае, при высоком показании ΔТперегрев (больше 10 К), это говорит о том, что в испаритель поступает недостаточное количество хладагента. Резко снижается интенсивность отбора теплоты от охлаждаемой среды и ухудшается тепловой режим компрессора.

При выборе испарителя возникает и другой вопрос, связанный с величиной температуры кипения хладагента в испарителе. Чтобы его решить вначале необходимо определить какую температуру охлаждаемой среды следует обеспечить для нормальной работы холодильной установки. Если в качестве охлаждаемой среды используется воздух, то кроме температуры на выходе из испарителя требуется учесть и влажность на выходе из испарителя. Теперь рассмотрим поведения температур охлаждаемой среды вокруг испарителя во время работы обычной холодильной установки (рис. 1а).

Чтобы не углубляться в данную тему потерями давлений на испарителе будем пренебрегать. Также будем считать, что происходящий теплообмен между хладагентом и окружающей средой осуществляется по прямоточной схеме.

На практике такую схему используют не часто, поскольку по эффективности теплообмена она уступает противоточной схеме. Но если один из теплоносителей имеет постоянную температуру, а показания перегрева невелики, то прямоток и противоток будут равнозначными. Известно, что среднее значение температурного напора не зависит от схемы движения потоков. Рассмотрение прямоточной схемы предоставит нам более наглядное представление о теплообмене, который происходит между хладагентом и охлаждаемой средой.

Для начала введем виртуальную величину L, равную длине теплообменного устройства (конденсатора или испарителя). Ее значение можно определить из следующего выражения: L=W/S, где W – соответствует внутреннему объему теплообменного устройства, в котором происходит циркуляция хладагента, м3; S – площадь поверхности теплообмена м2.

Если речь идет о холодильной машине, то равнозначная длина испарителя практически равняется длине трубки, в которой происходит процесс 6-1. Поэтому ее наружная поверхность омывается охлаждаемой средой.

Вначале обратим внимание на испаритель, который выполняет роль воздухоохладителя. В нем процесс отбора теплоты от воздуха происходит в результате естественной конвекции или же при помощи принудительного обдува испарителя. Отметим, что в современных холодильных установках первый способ практически не используют, поскольку охлаждение воздуха путем естественной конвекции является малоэффективным.

Таким образом, будем предполагать, что воздухоохладитель оборудован вентилятором, который обеспечивает принудительный обдув испарителя воздухом и являет собой трубчато-ребристый теплообменный аппарат (рис. 2). Его схематическое изображение представлено на рис. 2б. рассмотрим основные величины, которые характеризуют процесс обдува.

Перепад температур

ΔТ=Та1- Та2,

где ΔТа находится в пределах от 2 до 8 К (для трубчато-ребристых испарителей с принудительным обдувом).

Другими словами, при нормальной работе холодильной установки воздух проходящий через испаритель должен охлаждаться не ниже 2 К и не выше 8 К.

Рис. 2 – Схема и температурные параметры охлаждения воздуха на воздухоохладителе:

Максимальный температурный напор

DTмакс=Та1 – То

Степень перегрева пара на выходе из испарителя

F=ΔТперегр/DTмакс=(Т1-Т0)/(Та1-Т0),

где Т1 – температура пара хладагента на выходе из испарителя.

Данный показатель у нас практически не используют, но в зарубежных каталогах предусмотрено, что показания холодопроизводительности воздухоохладителей Qисп соответствует значению F=0,65.

Во время эксплуатации значение F принято принимать от 0 до 1. Предположим, что F=0, тогда ΔТперегр=0, а хладагент на выходе из испарителя будет иметь состояние насыщенного пара. Для данной модели воздухоохладителя фактическая холодопроизводительность будет на 10-15% больше показателя, приведенного в каталоге.

Если F>0,65, то показатель холодопроизводительности для данной модели воздухоохладителя, должен быть меньше значения, приведенного в каталоге. Допустим, что F>0,8, тогда фактическая производительность для данной модели будет на 25-30% больше значения, приведенного в каталоге.

Если F->1, то холодопроизводительность испарителя Qисп->0 (рис.3).

Рис.3 – зависимость холодопроизводительности испарителя Qисп от перегрева F

Рис. 4 – Схема и температурные параметры, отображающие процесс охлаждения воды на испарителе:

Если перепад температур по воде ΔТе=Те1-Те2, то для кожухотрубных испарителей ΔТе следует поддерживать в диапазоне 5±1 К, а для пластинчатых испарителей показатель ΔТе будет находиться в пределах 5±1,5 К.

В отличие от воздухоохладителей в охладителях жидкости необходимо поддерживать не максимальный, а минимальный температурный напор DTмин=Те2-То – разность между температурой охлаждаемой среды на выходе из испарителя и температурой кипения хладагента в испарителе.

Для кожухотрубных испарителей минимальный температурный напор DTмин=Те2-То следует поддерживать в пределах 4-6 К, а для пластинчатых испарителей – 3-5 К.

Заданный диапазон (разность между температурой охлаждаемой среды на выходе из испарителя и температурой кипения хладагента в испарителе) необходимо поддерживать по следующим причинам: при увеличении разности интенсивность охлаждения начинает снижаться, а при снижении повышается риск замерзания охлаждаемой жидкости в испарителе, что может стать причиной его механического разрушения.

Конструктивные решения испарителей

На удобство эксплуатации и надежность устройства влияют такие факторы как прочность и герметичность разъемных соединений, компенсация температурных деформаций, удобства для обслуживания и ремонта устройства. Данные требования заложены в основу конструирования и выбора теплообменного агрегата. Главную роль в этом занимает обеспечение требуемого технологического процесса в холодопотребляющем производстве.

Для того, что выбрать правильное конструктивное решение испарителя необходимо руководствоваться следующими правилами. 1) охлаждение жидкостей лучше всего осуществлять при помощи трубчатого теплообменника жесткой конструкции или компактного пластинчатого теплообменника; 2) применение трубчато-ребристых устройств обусловлено следующими условиями: теплоотдача между рабочими средами и стенкой по обе стороны поверхности нагрева значительно отличаются. При этом оребрение необходимо устанавливать со стороны наименьшего коэффициента теплоотдачи.

Улучшение теплообменных процессов является одним из основных процессов по совершенствованию теплообменного оборудования холодильных машин. В этом отношении проводятся исследования в области энергетики и химической техники. Это изучение режимных характеристик течения, турбулизация потока путем создания искусственных шероховатостей. Кроме того, ведется разработка новых поверхностей теплообмена, благодаря чему теплообменники станут более компактными.

Выбираем рациональный подход для расчета испарителя

Чтобы произвести тепловой расчет поверхностного теплообменника необходимо решить уравнение теплопередачи и теплового баланса, с учетом определенных условий работы устройства (конструктивные размеры теплопередающих поверхностей, пределов изменения температур и схем, относительно движения охлаждающей и охлаждаемой среды). Чтобы найти решение этой задачу нужно применять правила, которые позволят получить результаты из исходных данных. Но из-за многочисленных факторов, найти общее решение для различных теплообменников невозможно. Вместе с этим существует много методов приближенного расчета, которые легко произвести в ручном или машинном варианте.

Где находится испаритель в холодильнике

Роль испарителя в работе холодильника

Испаритель забирает все тепло из холодильной и морозильной камеры, оставляя только холодный воздух. Это происходит за счет движения по системе прибора специального холодильного агента (хладагента) – фреона. При кипении хладагент забирает теплоту и отдает ее охладительной системе.

Спираль испарителя располагается в определенном месте из-за того, что теплый воздух всегда поднимается вверх. Горячий воздух из холодильной камеры вступает в контакт с телом спирали испарителя. Спираль в свою очередь всасывает тепло и оставляет холодный воздух внутри холодильника. Таким образом происходит охлаждение.

Компрессор, находящийся внизу холодильника, перемещает хладагент по спирали, чтобы происходило перемещение тепла. Нагретый до температуры кипения фреон попадает к компрессору (вниз), а затем уходит за пределы холодильной камеры в спираль конденсатора. Там фреон постепенно охлаждается и по специальной трубке возвращается обратно в холодильную камеру к испарителю. Затем вся процедура охлаждения повторяется.

Температура в морозильной камере значительно ниже. Это возможно из-за непосредственной близости морозильной камеры к спирали испарителя и из-за ее небольших размеров (в соотношении с холодильной камерой).

Испаритель играет особую роль в устройстве холодильника. Без этой детали было бы невозможно перемещение хладагента по системе охлаждения.

Поломки испарителя

При выходе из строя испарителя парализуется работа всей охладительной системы холодильника. Даже новый дорогой аппарат именитого производителя (например, холодильник Samsung) с легкостью может сломаться сразу после приобретения. Самостоятельно производить ремонт не следует. С большой долей вероятности это приведет к необратимым последствиям.

Классификация поломок испарителя:

Решение проблем с поломкой испарителя холодильника

Необходимо следить за состоянием испарителя в холодильнике. Намного проще и дешевле починить небольшую поломку или заменить испаритель, чем в дальнейшем покупать новый холодильник из-за длительной работы со сломанными деталями.

Ремонт холодильников в Саратове проводится квалифицированными специалистами. Мастер должен выявить проблему, по которой в испарителе произошла поломка, и найти способ ее устранения в самые короткие сроки.

Испаритель — теплообменный агрегат холодильной техники. Изготавливают в виде спиралевидных алюминиевых трубок. В зависимости от модели, в холодильниках встречаются от одного до двух испарителей.

Приобрести подобный бытовой прибор можно на сайте https://zikdom.ru/. Когда теплообменник один — его размещают в перегородке, разделяющей камеру холодильника от отделения морозилки. Когда модификацией предполагается 2 теплообменных агрегата, то первый расположен вверху отделения холодильника, а второй — в верхней зоне морозилки.

Принцип работы

Испаритель — один из основных узлов холодильной или морозильной камер, задачей которого является преобразование хладагентного вещества — фреона из жидкого состояния в газ. Он отбирает тепло из рабочей зоны, оставляя взамен охлажденный воздух. Другими словами этот процесс называют испарением.

Во время работы компрессора создается рабочее давление. Под этим давлением жидкий фреон перемещается из конденсатора в область испарителя. В нем холодильный агент забирает тепло, накопившееся в холодильной камере, следствием чего происходит ее охлаждение.

Отдавший холод и накопивший тепло рабочей камеры, фреон возвращается назад, в конденсатор. Процесс повторяется снова и снова. Таким образом охлаждаются продукты в холодильнике.

Охлаждение возможно только во время работы испарительного узла. В то время, когда он не работает, холодильное оборудование не поддерживает холод, то есть не выполняет свою основную функцию.

Современные холодильные приборы комплектуются различными испарителями. Наиболее часто встречаются:

Конструктивно испарители бывают:

Испарительные узлы закрытого трубчатого типа, расположенные внутри стенки холодильника зарекомендовали себя максимальной надежностью, конструктивно исключив возможность случайного механического повреждения испарителя.

Распространенные неисправности

Поломки испарителя чаще бывают механическими, приводящими к нарушению циркуляции фреона в замкнутом контуре, либо возникает разгерметизация трубок с последующим вытеканием хладагента.

Иногда сталкиваются еще с одной проблемой — засорением капиллярной трубки. Все проблемы с испарителем холодильника приводят к нарушению температурного режима внутри рабочей камеры.

основная задача устранить проблемы в работе вашего холодильника качественно, в кратчайший срок и по приемлемой цене

ИСПАРИТЕЛИ, НАЗНАЧЕНИЕ И РАЗНОВИДНОСТИ

Работа вентиляторов обдува ребристотрубного испарителя холодильника Индезит NBA181FNF

— из листа с закрепленным на нем змеевиком из трубы;

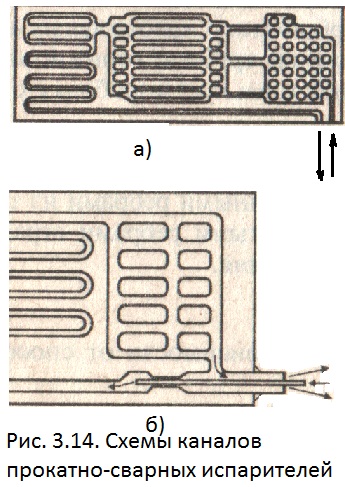

— из двух сваренных стальных листов со штампованными в них каналами;

Испарители, сделанные из листа с закрепленным на нем змеевиком, предназначаются для морозильных камер двухкамерных холодильников. Алюминиевому листу придают форму коробки соответствующих размеров и на наружных ее сторонах закрепляют змеевик. В конечной части змеевика, соединяющейся со всасывающей трубкой, впаивают емкость в виде трубы большего диаметра, предназначенную для сбора пара хладагента (паросборник) / докипатель /.

На рис.3.14.б. показана схема каналов испарителя с использованием одного и того же канала для соединения испарителя с капилляром и всасывающим трубопроводом. В этом случае капиллярная трубка помещается внутри всасывающей и проходит вглубь входного канала, который в этом месте чеканят, отделяя входной канал от выходного. Для защиты от коррозии алюминиевые испарители фосфотируют или анодируют и покрывают прочными и водонепроницаемыми лаками.

Современный уровень производства алюминиевых испарителей обеспечивает их антикоррозийную стойкость и эксплуатационную надежность, однако обращаться с алюминиевыми испарителями надо аккуратно, чтобы не повредить защитное покрытие и тонкие стенки каналов. Соединяют алюминиевый испаритель (также конденсатор) с медными трубопроводами через предварительно сваренные между собой встык медную и алюминиевую трубки. Такую медно- алюминиевую трубку одной (алюминиевой ) стороной приваривают к испарителю ( конденсатору), а другой (медной) припаивают к медному трубопроводу.

Стык вместе сварки медно — алюминиевой трубки защищают от коррозии. это сделать необходимо, так как в случае увлажнения трубки в месте стыка возникает ЭДС (электродвижущая сила) от гальванической пары медь — алюминий, в результате чего алюминий разрушится. Для защиты стыка используют пленки или трубки из пластмассы, плотно облегающие стык и предохраняющие его от увлажнения. В бытовых холодильниках старых моделей с небольшими морозильными отделениями устанавливали листотрубные испарители, штампованные из нержавеющей стали. Две заготовки такого испарителя со штампованными полуканалами в каждой сваривали между собой: по периметру — непрерывным герметичным швом, между каналами — точками. После сварки испарителю придавали соответствующую форму.

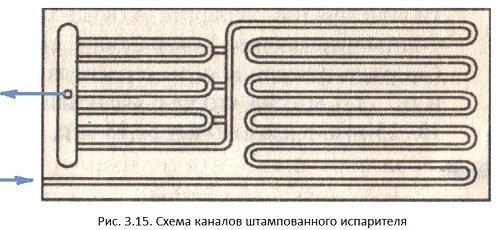

В первой части (по ходу движения хладагента) штампованного испарителя каналы расположены в виде змеевика (рис.3.15), последний виток которого переходит в параллельные ручьи, собирающиеся на выходе в общий паросборник.

Air Tech Evolution

технология охлаждения от Hotpoint-Ariston, препятствует образованию льда и инея в холодильном и морозильном отделениях, что избавляет от необходимости их размораживать. В холодильном отделении, благодаря колонне Multiflow

FOOD CARE ZONE

В холодильниках Hotpoint-Ariston применяют несколько зон свежести. Названия у зон разные суть одна. К онтейнеры предназначены для увеличения срока хранения продуктов

Фильтр-осушитель

элемент контура холодильного агрегата, устанавливается у входа в капиллярную трубку для предохранения ее от засорения твердыми частицами, для поглощения влаги из фреона и предотвращения замерзания ее на выходе из капиллярной трубки