Как отрегулировать подшипники шпинделя 16к20

Регулировка узлов резьбонарезных станков

При эксплуатации металлорежущего станка изнашиваются поверхности трущихся деталей, в результате возникают увеличенные зазоры в сопряженных парах и ухудшаются эксплуатационные характеристики станка. Восстановить работоспособность станка можно заменой, ремонтом изношенных деталей и регулировкой узлов и механизмов. Рассмотрим регулировку типовых узлов механизмов резьбонарезных станков, таких, например, как подшипниковые узлы (особенно шпинделей), винтовые, цепные, зубчатые и ременные передачи, фрикционные муфты и тормозы, направляющие, зажимные механизмы и др.

При регулировке узлов и механизмов станка следует избегать их излишней разборки, особенно таких узлов, которые обеспечивают высокую точность станка (например, шпиндельные узлы). Регулировку станка должен выполнять высококвалифицированный слесарь.

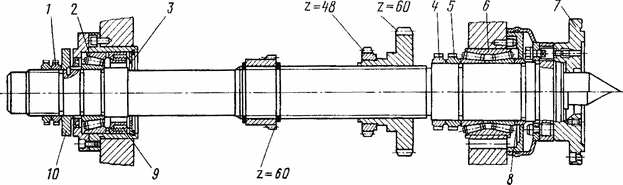

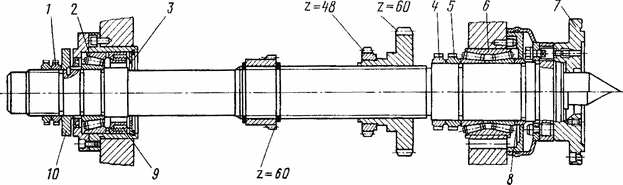

Регулировка шпиндельных узлов. На рис. 97 изображен шпиндельный узел токарно-винторезного станка модели 16К20. Передней опорой шпинделя служит конический двухрядный роликоподшипник 6 с малым углом конуса у внутреннего кольца и буртом на наружном кольце. Задний конец шпинделя опирается на конический однорядный роликоподшипник 2 с малым углом конуса и автоматическим устранением зазоров. К регулировке шпиндельных подшипников следует прибегать только в случае крайней необходимости, обязательно выполнив перед этим проверку узла на жесткость. Проверку производят с помощью динамометра и индикатора с ценой деления 1 мкм. Усилие от динамометра, направленное вертикально снизу вверх, передается шпинделю через фланец 7. Измерение перемещения шпинделя осуществляют индикатором, установленным на шпиндельную бабку и упирающимся наконечником во фланец шпинделя. Подшипниковый узел не подлежит регулировке, если смещение шпинделя на 1 мкм происходит при приложении нагрузки не менее 45—50 кгс. Если эта нагрузка значительно ниже, регулировка необходима. Регулировку переднего подшипника выполняют путем подшлифовывания полуколец 8, к которым внутреннее кольцо подшипника прижимается с помощью гайки 5 с контргайкой 4. Устранение радиального зазора в подшипнике происходит за счет деформаций внутреннего кольца подшипника при надвигании его на коническую шейку шпинделя.

Для того чтобы вынуть полукольца, необходимо снять с переднего конца шпинделя детали, прикрывающие полукольца, отвернуть гайки 4 и 5 и сдвинуть с места внутреннее кольцо подшипника. Зазоры в заднем подшипнике выбираются автоматически с помощью пружин 9, упирающихся в шайбу 3. Предварительное сжатие пружин осуществляют навинчиванием гайки 1 на резьбовой конец шпинделя. Гайка через стакан 10 смещает Внутреннее кольцо подшипника до упора в буртик, одновременно сжимая пружины. Регулировку подшипникового узла проверяют путем повторного нагружения шпинделя и измерения его смещения. При необходимости регулировку повторяют.

Рис. 97. Шпиндельный узел токарно-винторезного станка модели 16К20

На рис. 98 показан шпиндельный узел привода изделия резьбофрезерного станка модели 5Б63Г. Радиальными опорами шпинделя 12 служат подшипники скольжения 4 и 10. Осевые нагрузки воспринимают упорные шарикоподшипники 3 и 7. Подшипники скольжения имеют конусные внутренние поверхности, которыми они сопрягаются с шейками шпинделя. Зазор в сопряженных парах устраняют осевым перемещением подшипников скольжения.

Перемещение переднего подшипника производят вращением двух гаек 9 и 11, одну из которых завинчивают, а другую в это время освобождают. После регулировки подшипника обе гайки завинчивают.

Рис. 98. Шпиндельный узел привода изделия резьбофрезерного станка модели 5Б63Г

Регулировку заднего подшипника скольжения производят тоже с помощью двух гаек 2 и 5. При необходимости уменьшения зазора подшипника в сопряженной паре освобождают сначала гайку 2, а затем отвинчивают на требуемую величину гайку 5 на подшипнике. После этого вращением гайки 2 сдвигают подшипник вправо до упора гайки 5 в корпус 8. Гайкой 2 одновременно регулируют и силу затяжки упорных шарикоподшипников. После регулировки обе гайки фиксируют стопорными винтами 1 и 6.

Качество регулирования подшипников шпинделей проверяют по температуре нагрева подшипников при работе станка с максимальной частотой вращения шпинделя на холостом ходу. Быстрый нагрев подшипника указывает на чрезмерный натяг при регулировании.

Подшипники токарно-винторезного станка 16К20. Регулировка шпиндельного узла

Подшипники токарно-винторезного станка 16К20

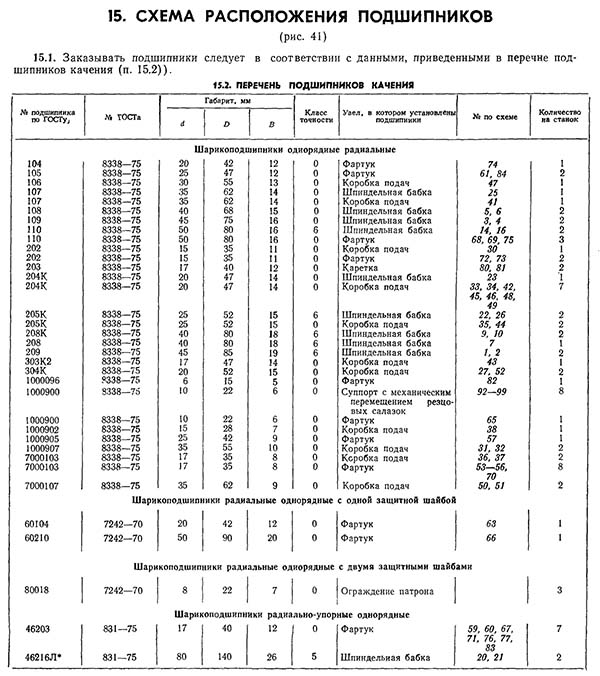

Схема установки подшипников на токарно-винторезном станке 16к20

Схема установки подшипников токарно-винторезного станка 16к20

Перечень подшипников токарно-винторезного станка 16к20

Перечень подшипников токарно-винторезного станка 16к20

Шпиндельные подшипники для токарно-винторезного станка 16к20

Шпиндельные подшипники токарного станка 1К620 отрегулированы на заводе и не требуют дополнительного регулирования.

Однако в случае крайней необходимости потребитель может силами высококвалифицированных специалистов прибегнуть к регулированию шпиндельных опор.

Необходимость регулирования может возникнуть после замены подшипников и других ремонтных работ.

Перед регулированием необходимо проверить жесткость шпиндельного узла. Для этого на станине под фланцем шпинделя устанавливается домкрат с проверенным в лаборатории динамометром и через прокладку, предохраняющую шпиндель от повреждений, к его фланцу прилагается усилие, направленное вертикально снизу вверх.

Смещение шпинделя контролируется аттестованным индикатором с ценой деления не более 0,001 мм, устанавливаемым на шпиндельной бабке и касающимся своим измерительным наконечником верхней части фланца шпинделя. Отклонение шпинделя на 0,001 мм должно происходить при приложенном усилии не менее 45—50 кгс. Если величина нагрузки при смещении на 0,001 мм значительно ниже указанной, то пошипник необходимо регулировать.

Примечание. Шпиндельные подшипники заказом не регламентируются. Станки могут комплектоватся двумя типами передних шпиндельных подшипников:

1-й вариант комплекта шпиндельных подшипников (см.рис. 14) :

2-й вариант комплекта шпиндельных подшипников (см.рис. 97):

Регулировка шпиндельных узлов с подшипником №3182120

Шпиндельная бабка токарного станка 16к20 с подшипником № 3182120

Фото шпиндельной бабки токарно-винторезного станка 16к20

Подшипниковые опоры шпинделя (передний — роликовый двухрядный и задние — радиальные упорные подшипники) отрегулированы на заводе и не требуют никакой регулировки.

При ремонте регулировка подшипников производится следующим образом. Передний подшипник шпинделя регулируется гайкой 233 (рис. l4), расположенной внутри корпуса передней бабки, в следующем порядке: освобождают винт и поворачивают гайку в необходимую сторону. Поворотом этой гайки осуществляется осевое перемещение внутреннего кольца подшипника на конусной шейке шпинделя.

При повороте гайки вправо происходит натяжение внутреннего кольца подшипника на конусную шейку шпинделя. При этом кольцо деформируется, его наружный диаметр увеличивается, обеспечивая плотное прилегание всех роликов к поверхностям внутреннего и наружного колец подшипника, что уменьшает радиальный зазор в подшипнике. После регулировки вновь затягивают винт.

Регулирование осевого зазора радиальных упорных подшипников задней опоры шпинделя производится вне корпуса бабки гайкой через тепловой компенсатор. Натяг осуществляется поворотом гайки вправо на угол 18..20° до того, как в стыках между подшипниками и приставками будут выбраны зазоры. Наружные кольца устанавливаются вплотную до упора гайкой.

Регулировка шпиндельных узлов с подшипником №697920Л

Шпиндель токарного станка 16к20 с подшипником № 697920Л

На рис. 97 изображен шпиндельный узел токарно-винторезного станка 16К20. Передней опорой шпинделя служит конический двухрядный роликоподшипник 6 с малым углом конуса у внутреннего кольца и буртом на наружном кольце. Задний конец шпинделя опирается на конический однорядный роликоподшипник 2 с малым углом конуса и автоматическим устранением зазоров.

К регулировке шпиндельных подшипников следует прибегать только в случае крайней необходимости, обязательно выполнив перед этим проверку узла на жесткость. Проверку производят с помощью динамометра и индикатора с ценой деления 1 мкм. Усилие от динамометра, направленное вертикально снизу вверх, передается шпинделю через фланец 7. Измерение перемещения шпинделя осуществляют индикатором, установленным на шпиндельную бабку и упирающимся наконечником во фланец шпинделя. Подшипниковый узел не подлежит регулировке, если смещение шпинделя на 1 мкм происходит при приложении нагрузки не менее 45—50 кгс. Если эта нагрузка значительно ниже, регулировка необходима.

Регулировку переднего подшипника выполняют путем подшлифовывания полуколец 8, к которым внутреннее кольцо подшипника прижимается с помощью гайки 5 с контргайкой 4. Устранение радиального зазора в подшипнике происходит за счет деформаций внутреннего кольца подшипника при надвигании его на коническую шейку шпинделя. Для того чтобы вынуть полукольца, необходимо снять с переднего конца шпинделя детали, прикрывающие полукольца, отвернуть гайки 4 и 5 и сдвинуть с места внутреннее кольцо подшипника.

Зазоры в заднем подшипнике выбираются автоматически с помощью пружин 9, упирающихся в шайбу 3. Предварительное сжатие пружин осуществляют навинчиванием гайки 1 на резьбовой конец

Технические характеристики подшипника 3182120

Купить заводские подшипники, длительная работоспособность которой гарантирована производителем, с минимальными торговыми наценками можно у официальных представителей ЕПК (ориентировочная цена — около 6500 рублей, причем класс точности влияет на нее не сильно), неликвидную продукцию и подшипники с хранения можно купить в фирмах, расположенных в крупных промышленных центрах прошлого.

Импортные подшипники этого типоразмера имеют обозначение NN3020K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В России наиболее распространена продукция следующих производителей — FAG, SKF, NACHI, IBC. Также, как и отечественные подшипники, импортные также широко реализуются из числа неликвидов, прежде всего, это продукция восточно-европейских производителей — URB (Румыния) и FLT (Польша), выпущенная и завезенная в страну еще во времена существования Союза. Под видом импортных могут продавать и китайские подшипники CX, SZPK, ZWZ и другие.

Размеры и характеристики подшипника 3182120 (NN3020K)

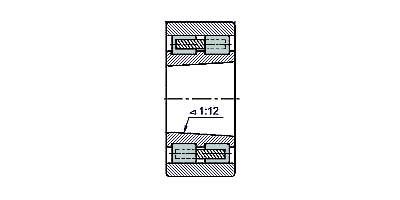

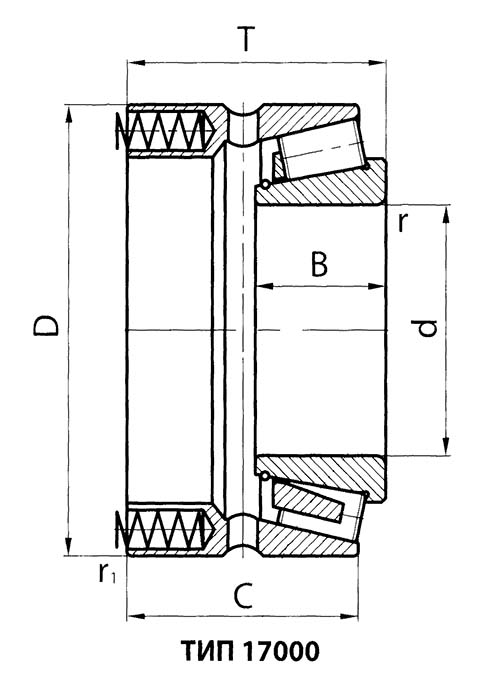

Схема подшипника 3182120

Фото подшипника 3182120

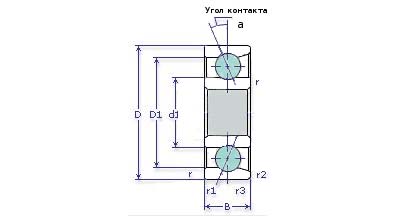

Технические характеристики подшипника 46216

Основной завод по выпуску радиально-упорных подшипников в нашей стране — саратовский завод ОАО «СПЗ». Здесь изготавливают следующие модификации этого типа: Т-46216Л, 4-46216Л, 6-46216Л, 46216Л (Т, 4, 6 — классы точности. Нулевая точность в номере не отображается). Также сборка этого типа осуществляется и в Самаре на СПЗ-4 (ориентировочную цену можно посмотреть здесь). Подшипники этого производителя значительно дешевле, но и похуже.

Размеры и характеристики подшипника 46216 (7216A):

Схема подшипника 46216

Фото подшипника 46216

Технические характеристики подшипника 697920Л

Подшипник № 697920Л подшипник является роликовым, радиально-упорным, коническим (или же такой тип еще именуют «с коническими роликами»), двухрядным, широкой серии. Отличительной особенностью является наличие борта на наружном кольце, который упрощает обработку посадочных отверстий в корпусе. Подшипники изготавливаются с заранее заданным осевым зазором. Широкое наружное кольцо и увеличенное поперечное сечение позволяет осуществлять монтаж без запрессовки. Разное количество роликов в рядах способствует гашению резонансной вибрации шпинделя. Подшипники выпускаются только высокой степени точности (2 и 4), с сепараторами из латуни, по ТУ 37.006.107: 2-697920Л1У и 4-697920Л1У.

Единственный производитель этого типа — Волжский подшипниковый завод (прежнее наименование — 15 ГПЗ), хотя формально производителем считается Самарский Завод Авиационных Подшипников, филиал в г. Волжский. Оба предприятия находятся в составе Европейской Подшипниковой Корпорации. Продажа подшипников осуществляется Торговым Домом ЕПК и дилерской сетью (купить подшипники у дилеров может быть выгоднее, чем в Торговом Доме, так как у них действует существенная скидка). Ориентировочная цена на качественное изделие с паспортами и действующей заводской гарантией составляет около 11500 за подшипник второго класса точности. Изделие 4-го класса стоит на 800 — 1000 рублей меньше. Помимо представителей ЕПК, подшипник массово продается в фирмах, которые занимаются неликвидной продукцией, а также замечены контрафактные подшипники этого типа, маркировка на которых явно подделана. Всю эту продукцию отличают цены, значительно ниже указанных.

Данный тип — один из немногих из серии 697000, который до сих пор очень широко используется в станках различного назначения на многих предприятиях страны.

Технические характеристики подшипника 697920

Схема подшипника 697920Л

Фото подшипника 697920Л

Технические характеристики подшипника № 17716

Подшипники этого типа выпускаются в настоящее время только на одном предприятии страны — ОАО «Завод Авиационных Подшипников», а точнее в его филиале при 15 ГПЗ в городе Волжский. Изготавливаются две модификации 2-17716 Л4 и 4-17716 Л4 (разница — в классе точности). Купить заводские подшипники по минимальным ценам можно только непосредственно у дилеров Европейской Подшипниковой Корпорации, к которой принадлежит завод-изготовитель, по цене около 6400 рублей (2 степень точности) и 5000 (4 степень точности), однако крайне проблематично. Стоит отметить, что этот тип прошлых годов выпуска можно приобрести значительно дешевле (они в изобилии есть на складах фирм, занимающихся выкупом неликвидных подшипников), но в таком случае гарантии их работоспособности никто не даст.

Размеры и характеристики подшипника 17716

Схема подшипника 17716

Фото подшипника 17716

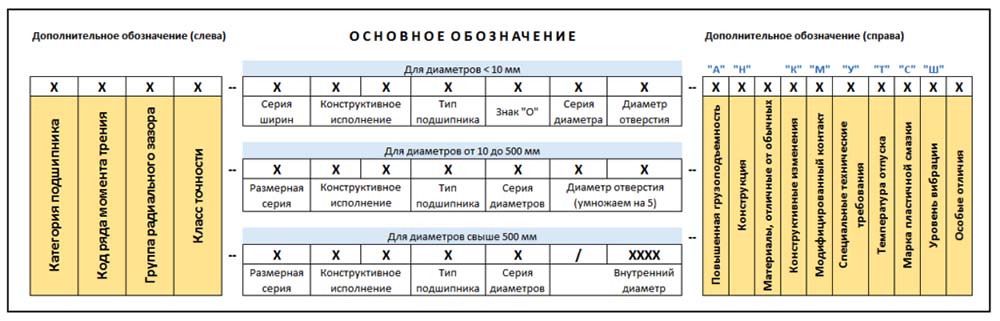

Условные обозначения подшипников по ГОСТ 3189-89 и ГОСТ 520-2002

Российская система маркировки подшипников качения. Основное и дополнительное цифровое обозначение:

Условные обозначения подшипников

Расшифровка цифрового обозначения подшипника № 4-3182120:

Расшифровка обозначения всегда должна начинаеться с правой края маркировки:

— обозначение серии диаметров внешнего кольца совместно с седьмым знаком (3000100), обозначающим серию ширин (высот), определяет размерную серию (габарит) подшипника, ГОСТ 3478

— конструктивное исполнение подшипника по ГОСТ 3395. В нашем случае: (182000) Подшипник радиальный роликовый с короткими цилиндрическими, двухрядный с коническим отверстием 1:12, с бортами на внутреннем кольце, ГОСТ 7634

— Обозначение серии ширины (3000100). Совместно с третьим знаком, обозначающим серию диаметров, определяет размерную серию (габарит) подшипника.

Расшифровка цифрового обозначения подшипника № 2-697920Л:

— обозначение серии диаметров (6000900) внешнего кольца совместно с седьмым знаком, обозначающим серию ширин (высот), определяет размерную серию (габарит) подшипника.

— конструктивное исполнение подшипника по ГОСТ 3395. В нашем случае: (97000) Подшипник радиально-упорный роликовый конический, двухрядный с внутренним дистанционным кольцом, ГОСТ 6364

— Обозначение серии ширины (6000900). Определяет размерную серию (габарит) подшипника.

Упрощенная таблица классов точности подшипников

Современная система маркировки подшипников (ГОСТ 520-2002), принятая в нашей стране различает следующие классы точности (в порядке уменьшения допусков и повышения точности):

8, 7, 0, нормальный, 6X, 6, 5, 4, Т, 2

Подшипники более высоких классов точности 4, Т, и 2 могут стоить в разы дороже, чем более низких классов — 5, 6, 0.

Буквенные обозначения класса точности подшипников

Современные обозначения класса точности подшипников

Классы точности подшипников для шпинделей станков

Шпиндельные опоры качения

Наряду с обычными требованиями, предъявляемыми к подшипникам качения по критериям их работоспособности, к шпиндельным опорам качения предъявляют дополнительные требования по условиям работы шпиндельного узла и всего станка. К числу таких требований относятся высокая точность вращения, повышенные радиальные и осевые жесткости, незначительное выделение тепла и небольшие температурные деформации.

Высокую точность вращения шпиндельного узла достигают прежде всего при высокой точности изготовления подшипников качения. В табл. 11 приведены рекомендуемые классы точности подшипников для шпинделей станков.

Геометрические погрешности подшипников с точностными требованиями выше класса С должны быть в пределах 1—2 мкм, волнистость беговых дорожек колец 0,1—0,2 мкм, а разноразмерность и некруглость тел качения примерно 0,3 мкм. Биение ∆ конца шпинделя, ограниченное требованиями точности обработки, связано с биениями передней δА и задней δВ опор, если они направлены в разные стороны (рис. 20, а), простой геометрической зависимостью

Если при сборке шпиндельного узла в соответствии с техническими условиями гарантирована установка подшипников (за счет поворота одного из них в корпусе) таким образом, что биения их направлены в одну сторону (рис. 20, б), то это резко снижает биение конца шпинделя.

Выбор посадки подшипников качения оказывает большое влияние на точность вращения шпинделя, а также и на другие критерии работоспособности шпиндельного узла. С увеличением натяга ухудшается форма дорожек качения, но наряду с этим в еще большей мере происходит усреднение погрешностей подшипников. Усреднение погрешностей усиливается после устранения зазоров в подшипнике и при увеличении натяга до определенного значения, что. и предопределяет целесообразный выбор посадок.

Для шпинделей станков классов точности Н и П наружные и внутренние кольца радиально-упорных шарикоподшипников рекомендуется устанавливать по посадке П1п, а наружные кольца роликоподшипников типа 3182100 по посадке Н1п. В шпинделях прецизионных станков (классов точности В, А и С) желательно гарантировать натяг при посадке до 5 мкм.

Жесткость подшипников качения зависит главным образом от типа подшипника, его диаметра и величины предварительного натяга. Радиальная и осевая жесткости подшипников шпинделей наиболее распространенных типов приведены на рис. 21. На жесткость подшипников оказывают влияние погрешности изготовления. Неперпендикулярность торца кольца подшипника его оси может снизить осевую жесткость в 2—2,5 раза; повышенные зазоры в подшипнике существенно снижают как радиальную, так и осевую жесткость.

Предварительный натяг в подшипниках качения, используемых для опор шпинделей, необходим для повышения точности вращения и жесткости. Шариковые радиально-упорные и конические роликовые подшипники при сборке устанавливаются попарно с предварительным натягом.

Регулировка подшипников шпинделя 16к20

При эксплуатации металлорежущего станка изнашиваются поверхности трущихся деталей, в результате возникают увеличенные зазоры в сопряженных парах и ухудшаются эксплуатационные характеристики станка. Восстановить работоспособность станка можно заменой, ремонтом изношенных деталей и регулировкой узлов и механизмов. Рассмотрим регулировку типовых узлов механизмов резьбонарезных станков, таких, например, как подшипниковые узлы (особенно шпинделей), винтовые, цепные, зубчатые и ременные передачи, фрикционные муфты и тормозы, направляющие, зажимные механизмы и др.

При регулировке узлов и механизмов станка следует избегать их излишней разборки, особенно таких узлов, которые обеспечивают высокую точность станка (например, шпиндельные узлы). Регулировку станка должен выполнять высококвалифицированный слесарь.

Регулировка шпиндельных узлов. На рис. 97 изображен шпиндельный узел токарно-винторезного станка модели 16К20. Передней опорой шпинделя служит конический двухрядный роликоподшипник 6 с малым углом конуса у внутреннего кольца и буртом на наружном кольце. Задний конец шпинделя опирается на конический однорядный роликоподшипник 2 с малым углом конуса и автоматическим устранением зазоров. К регулировке шпиндельных подшипников следует прибегать только в случае крайней необходимости, обязательно выполнив перед этим проверку узла на жесткость. Проверку производят с помощью динамометра и индикатора с ценой деления 1 мкм. Усилие от динамометра, направленное вертикально снизу вверх, передается шпинделю через фланец 7. Измерение перемещения шпинделя осуществляют индикатором, установленным на шпиндельную бабку и упирающимся наконечником во фланец шпинделя. Подшипниковый узел не подлежит регулировке, если смещение шпинделя на 1 мкм происходит при приложении нагрузки не менее 45—50 кгс. Если эта нагрузка значительно ниже, регулировка необходима. Регулировку переднего подшипника выполняют путем подшлифовывания полуколец 8, к которым внутреннее кольцо подшипника прижимается с помощью гайки 5 с контргайкой 4. Устранение радиального зазора в подшипнике происходит за счет деформаций внутреннего кольца подшипника при надвигании его на коническую шейку шпинделя.

Для того чтобы вынуть полукольца, необходимо снять с переднего конца шпинделя детали, прикрывающие полукольца, отвернуть гайки 4 и 5 и сдвинуть с места внутреннее кольцо подшипника. Зазоры в заднем подшипнике выбираются автоматически с помощью пружин 9, упирающихся в шайбу 3. Предварительное сжатие пружин осуществляют навинчиванием гайки 1 на резьбовой конец шпинделя. Гайка через стакан 10 смещает Внутреннее кольцо подшипника до упора в буртик, одновременно сжимая пружины. Регулировку подшипникового узла проверяют путем повторного нагружения шпинделя и измерения его смещения. При необходимости регулировку повторяют.

Рис. 97. Шпиндельный узел токарно-винторезного станка модели 16К20

На рис. 98 показан шпиндельный узел привода изделия резьбофрезерного станка модели 5Б63Г. Радиальными опорами шпинделя 12 служат подшипники скольжения 4 и 10. Осевые нагрузки воспринимают упорные шарикоподшипники 3 и 7. Подшипники скольжения имеют конусные внутренние поверхности, которыми они сопрягаются с шейками шпинделя. Зазор в сопряженных парах устраняют осевым перемещением подшипников скольжения.

Перемещение переднего подшипника производят вращением двух гаек 9 и 11, одну из которых завинчивают, а другую в это время освобождают. После регулировки подшипника обе гайки завинчивают.

Рис. 98. Шпиндельный узел привода изделия резьбофрезерного станка модели 5Б63Г

Регулировку заднего подшипника скольжения производят тоже с помощью двух гаек 2 и 5. При необходимости уменьшения зазора подшипника в сопряженной паре освобождают сначала гайку 2, а затем отвинчивают на требуемую величину гайку 5 на подшипнике. После этого вращением гайки 2 сдвигают подшипник вправо до упора гайки 5 в корпус 8. Гайкой 2 одновременно регулируют и силу затяжки упорных шарикоподшипников. После регулировки обе гайки фиксируют стопорными винтами 1 и 6.

Качество регулирования подшипников шпинделей проверяют по температуре нагрева подшипников при работе станка с максимальной частотой вращения шпинделя на холостом ходу. Быстрый нагрев подшипника указывает на чрезмерный натяг при регулировании.

Коробка 16К20М

Сегодня я расскажу про станок 16К20М — это модификация очень распространенного универсального токарно-винторезного станка 16К20.

Коробка 16К20М Главное отличие коробки скоростей станка 16К20М от своего «прародителя» — это конструкция шпиндельного узла.

Напомню, что на «классике» 16К20 шпиндель установлен на таких подшипниках: спереди 3182120 4-й класса и сзади 46216Л 5-го класса.

А вот на рассматриваемом станке 16К20М шпиндель устанавливается на подшипнике 697920Л 2-го класса спереди и 17716Л 2-го класса сзади.

На рисунке внизу — объединенная схема расположения подшипников станков 16К20 и 16К20М. Для станка 16К20М следует смотреть на схему в верхней части (номера позиций 100 и 101).

Добавление от 28.08.2011: фото — коробка станка 16К20М, со шпиндельными подшипниками 697920Л спереди и 17716Л сзади

Производство выбирает недорогое решение для гибки и отгибки — гибочный станок ручной.

Повышение качества и снижение себестоимости ремонта путем более широкого внедрения инструментальных методов. Технологический процесс ремонта шпинделя токарно-винторезного станка. Условия техники безопасности работы при выполнении слесарных операций.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 26.03.2014 |

| Размер файла | 19,7 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Профессиональное Училище №8

Письменная экзаменационная работа

Тема: Ремонт шпинделя станка 16к20

Оборудование рабочего места

Передовые методы труда

В основных направлениях экономического и социологического развития в стране до 2000 г перед машиностроением была поставлена важнейшая задача повышения производительности труда, широкого внедрения новой техники и прогрессивной технологии, станков ЧПУ, роторных, роторно-конвекторных, роботизированных комплексов, гибких производственных систем и других автоматизированных линий.

В целях решения этой задачи необходимо совершенствовать ремонтное производство, обеспечивая надёжную работу машин и оборудования во всех отраслях народного хозяйства.

Крайне важно разбирать фирменный ремонт и обслуживание силами изготовителей сложной и особо точной механики. Обеспечить потребности в запасных частях к машинам и оборудованию. Определение границ экономической целесообразности ремонта, а на этой основе оптимальных сроков службы оборудования и путей наиболее рациональной организации ремонтных работ приобретает все большее значение.

На предприятиях нашей страны осуществляется наиболее рациональная система технического обслужи-вания и ремонта. Основой этой системы является проректива, заключающая в себе проведение плановых осмотров и ремонтов, поддерживающих постоянную работоспособность оборудования.

Весь комплекс работ по техническому ремонту составляет систему плановопредупредительных ремонтов, впервые разработанных в нашей стране. Одной из главных задач, стоящих перед ремонтными службами является дальнейшее повышение качества и снижение себестоимости ремонта, путём более широкого внедрения инструментальных методов и развитие специализированных мощностей. Максимальное использование действующего оборудования имеет важное значение для развития народного хозяйства и требует правильной её эксплуатации и своевременного ремонта. В связи с этим роль слесаря-ремонтника постоянно усложняется и требует приобретения необходимых знаний. При этом достигается значительная экономия материалов и сокращаются затраты на ремонт.

Устройства токарных станков рассмотрим на примере токарно-винторезного станка 16к20. Движение в станке подразделяется на главное (вращение шпинделя с заготовкой, подачи, перемещение суппорта в продольном и салазок в поперечном направлениях), и вспомогательное (ускоренное перемещение суппорта и салазок отдельного привода). Основными сборочными единицами станка 16к20 являются станина, передняя бабка с механизмами коробки скоростей, задняя бабка, коробка подач, суппорт и фартук. На станине смонтированы все главные сборочные единицы станка. Например, передняя бабка со шпинделем и механизмами коробки скоростей, с помощью которых шпинделю сообщают вращение и меняют его частоту. Шпиндель – вращающийся вал станка с устройством для закрепления заготовок. Вращение шпинделю может передаваться по двум кинематическим цепям: короткой и длинной. В первом случае движение передаётся через зубчатые зацепления, в результате чего можно получить 12 высших ступеней частот вращения, в том числе максимальную частоту 1600об/мин. Во втором случае получают 12 низких ступеней вращения, из которых минимальная 12,5об/мин. Вращение шпинделя передаётся от главного электродвигателя, расположенного в левой тумбе станка через клиноремённую передачу и коробку скоростей. Пуск и остановка электродвигателя производится с кнопочной станции, смонтированной на каретке суппорта. А пуск и остановка шпинделя и его реверсирование с помощью функциональной дисковой муфты помещающейся в коробке скоростей.

Особенности ремонта шпинделя. Изготовление шпинделя является сложной и дорогостоящей операцией. Однако в тех случаях, когда его ремонт влечёт за собой ремонт или изготовление сопрягающихся с ним деталей, замена изношенного шпинделя новым может оказаться более экономичной. Этот вопрос решают, сравнивая стоимость ремонтных работ и изготовление нового шпинделя. В большинстве случаев целесообразнее шпиндель ремонтировать; при этом выбирают наиболее рациональный метод восстановления, например: механический способ обработки, установку на клей комплексаторов износа, гальваническое покрытие и др.

Механическую обработку со снятием стружки применяют: для восстановления посадок сопрягаемых деталей или устранения отдельных дефектов; нарезание новой ремонтной резьбы;растачиванием или развёртыванием отверстий в шпинделях под инструмент рабочих шеек, валов и др. К шпинделям предъявляют высокие требования, поэтому их посадочные шейки обрабатывают шлифованием, допуская отклонение от цилиндричности 5мкм. Таким же требованиям должна соответствовать обработка конической поверхности подшипника. Конические отверстия шпинделя должны быть концентричны шейкам: допускается биение 0,01-0,02 мм на 300 мм длины.

Шейки шпинделя под подшипники скольжения (в том числе торцевые микротрещины) восстанавливают установкой на клей тонкостенных компенсационных поделок или вставок. Такие шпиндели служат и дольше, а в ряде случаев и лучше новых, если наделки («рубашки») и вставки (втулки) изготовлены из материалов с более высокими эксплуатационными свойствами.

Частичная разборка шпиндельной бабки, коробки подач, фартука, а также других наиболее загрязнённых узлов. Открытие крышек и снятие кожухов для внутреннего осмотра и промывки остальных узлов. Зачистка посадочных поверхностей под приспособления на шпинделе и пиноли задней бабки без демонтажа последних. Проверка зазоров между валами и втулками, замена изношенных втулок, регулировка подшипников качения, замена изношенных. Регулировка фрикционной муфты главного привода, добавление дисков, регулировка ленточного тормоза шпинделя. Зачистка заусенцев на зубьях шестерён и шлицах. Замена или восстановление изношенных крепёжных и регулировочных деталей резцедержателей. Пришабривание или зачистка регулировочных клиньев прижимных планок и т.п. Зачистка ходового винта, ходового вала, винтов привода поперечных резцовых салазок суппорта. Зачистка и промывка посадочных поверхностей резцовых головок. Проверка работы и регулировка рычагов и рукояток органов управления, блокирующих, фиксирующих, предохранительных механизмов и ограничителей, замена изношенных сухарей, штифтов, пружин, и других деталей указанных механизмов. Зачистка забоин, заусенцев, задиров и царапин на трущихся поверхностях направляющих станины, каретки, салазок, суппорта и задней бабка. Ремонт и промывка системы смазки, и ликвидация утечек. Ремонт ограждающих кожухов, щитков, экранов и т.п. Регулировка плавности перемещения каретки, салазок суппорта, подтягивание клиньев прижимных планок. Проверка состояния и зачистки зубчатых муфт. Проверка и ремонт систем пневмооборудования и охлаждения, ликвидация утечек. Выявления деталей, требующих заменив или восстановления при ближайшем плановом ремонте. Проверка точности установки станка и выборочно других точностных параметров. Испытание на холостом ходу на всех скоростях и подачах, проверка на шум и нагрев, на точность и чистоту обработки обрабатываемой детали.

Для установки компенсационных наделок или вставок с поверхности шпинделя снимают слой металла с целью посадки соответствующей детали-компенсатора в виде втулки с номинальным размером, или увеличенным ремонтным размером восстанавливаемой поверхности (при этом снимаемый слой металла должен быть минимальным до 10-15% номинального диаметра сплошного сечения вала или толщины стенки полого шпинделя). Для восстановления неподвижной посадки, например, поверхности шпинделя под подшипник качения, компенсационная наделка может быть тонкостенной (0,5-2мм), а при восстановлении шейки шпинделя под подшипник скольжения её толщина должна быть не менее 2,5мм. Компенсационные тонкостенные наделки изготавливают из металла, соответствующего материалу ремонтируемого вала или отвечающего повышенным требованиям. Внутренний диаметр выполняют по месту с зазором 0,05мм по диаметру (с шероховатостью поверхности Ra20), а наружной с припуском 3-5мм. Окончательную отборку ведут при интенсивном охлаждении через 24часа после установки втулки и отведения клея. Компенсационные втулки толщиной 25-35мм и более целесообразно изготовлять из цементируемой стали. Восстанавливаемый диаметр выполняют с припуском 0,3мм, а диаметр втулки, сопрягаемой с валом, шпинделем или осью, обрабатывают с припуском 3-4мм. После цементации с этой поверхности снимают науглероженный слой металла и закаливают втулку. Не закалённую поверхность втулки обрабатывают на токарном станке по размеру подготовленной поверхности вала с зазором по диаметру 0,05мм (шероховатость поверхности Ra20). Закаленную восстанавливаемую поверхность втулки окончательно шлифуют после её установки на вал и отвержение клея. При окончательной механической обработке наделок и вставок нельзя допускать перегрева, так как при этом может разрушиться клеевая плёнка, (по этому операцию выполняют с обильным охлаждением). Механическую обработку конического отверстия шпинделя можно выполнить с помощью специальных приспособлений, не снимая шпинделя со станка. Тонкость конического отверстия проверяются стандартным конусным калибром, контрольная риска не должна входить в отверстие (между риской и торцом шпинделя должно быть расстояния 1-2мм). Ось конического отверстия шпинделя проверяют на биение индикатором по контрольной оправке, вставленной в отверстие. Подготовка шпинделя к ремонту механической обработкой заключается в том, что сначала выбирают неизношенные поверхности, принимаемые за базу для выполнения центрования, осуществляемого установкой специальных технологических пробок. Эта операция создаёт условия для качественного ремонта, она ответственная и требует точного исполнения.

Оборудование рабочего места

Описание рабочего места, приспособлений и инструмента.

Рабочим местом слесаря-ремонтника называют участок производственной площади, закреплённой за рабочим или бригадой. Правильный выбор размещения оборудования, инструментов и материалов создают наиболее благоприятные условия работы. Рабочее место организуется в зависимости от содержания производственного задания и типа производства (единичное, серийное, массовое). Однако большинство рабочих мест оборудуют, как правило, слесарным верстаком с установленными на них тисками, местным освещением, отражателем, аптечкой и др.