Как крепят рельсы к земле

Рельсовый путь представляет собой две непрерывные рельсовые нити, расположенные на определенном расстоянии друг от друга. Это обеспечивается за счет крепления рельсов к шпалам и отдельных рельсовых звеньев между собой. Рельсы к шпалам крепят с помощью промежуточных скреплений, которые должны обеспечивать надежную и достаточно упругую связь рельсов со шпалами, сохранять постоянство ширины колеи и необходимую подуклонку рельсов, не допускать продольного смещения и опрокидывания рельсов. При железобетонных шпалах они должны, кроме того, обеспечивать электрическую изоляцию рельсов и шпал. Промежуточные скрепления бывают трех основных видов: нераздельные, смешанные и раздельные.

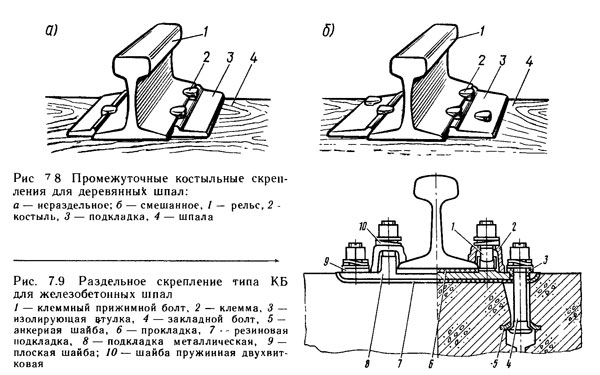

При нераздельном скреплении (рис. 7.8, а) рельс и подкладки, на которые он опирается, крепятся к шпалам одними и теми же костылями или шурупами, а при смешанном скреплении (рис. 7.8, б) подкладки, кроме того, крепятся к шпалам дополнительными костылями. Смешанное костыльное скрепление с клинчатыми подкладками с уклоном 1:20 широко распространено на дорогах нашей страны. Его преимуществами являются простота конструкции, небольшая масса, сравнительная легкость зашивки, перешивки и разборки пути. Однако такое скрепление не гарантирует постоянства ширины колеи и способствует механическому износу шпал.

При раздельном скреплении (рис. 7.9) рельс крепится к подкладкам жесткими или упругими клеммами и клеммными болтами, а подкладки к шпалам — болтами или шурупами. Достоинствами раздельных скреплений являются возможность смены рельсов без снятия подкладок, большое сопротивление продольным усилиям, обеспечение постоянства ширины колеи. Поэтому постепенно переходят к нему, хотя оно несколько дороже и сложнее по конструкции Кроме того, раздельное скрепление не требует дополнительного закрепления пути от угона и дает снижение эксплуатационных расходов по сравнению с другими видами скреплений.

Соединение рельсовых звеньев между собой осуществляется с помощью стыковых скреплений, основными элементами которых являются накладки, болты с гайками и пружинные шайбы. Стыковые накладки предназначены для соединения рельсов и восприятия в стыке изгибающих и поперечных сил. Двухголовые накладки (рис. 7.10) изготовляют из высокопрочной стали и подвергают закалке. Болты, как и накладки, должны обладать высокой прочностью. Под их гайки для обеспечения постоянного натяжения подкладывают пружинные шайбы. В последнее время переходят на применение шестидырных накладок.

По расположению относительно шпал различают стыки на весу, на шпалах и на сдвоенных шпалах. В качестве стандартных приняты стыки на весу (см. рис. 7.10), обеспечивающие большую упругость и удобство подбивки балласта под стыковые шпалы.

Так как с изменением температуры длина рельсов меняется, между торцами рельсов в стыках оставляют зазор, наибольшая величина которого во избежание сильных ударов колес подвижного состава не должна превышать 21 мм. Каждой температуре рельсов соответствует определенный стыковой зазор Для возможности некоторого перемещения концов рельсов в стыках болтовые отверстия в рельсах делали овальными (больший диаметр вдоль рельса) или круглыми, но большего диаметра, чем болты. Вновь выпускаемые рельсы имеют круглые отверстия, что повышает прочность рельсов и упрощает технологию их изготовления.

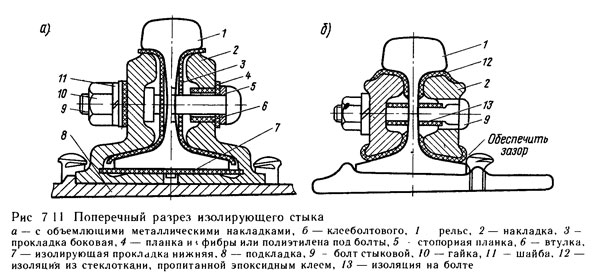

На линиях с автоблокировкой на границах блок-участков устраивают изолирующие стыки, чтобы электрический ток не мог пройти от одного из соединяемых рельсов к другому. Существует два типа изолирующих стыков: с металлическими объемлющими накладками и клее-болтовые (рис. 7.11). В стыках первого типа изоляцию обеспечивают постановкой прокладок и втулок из фибры, текстолита или полиэтилена. В стыковом зазоре также ставится прокладка из текстолита или трикопа, имеющая очертания рельса. В последнее время все шире применяются клееболтовые стыки, в которых металлические стыковые накладки, изолирующие прокладки из стеклоткани и болты с изолирующими втулками склеиваются эпоксидным клеем с концами рельсов в монолитную конструкцию.

На линиях с электрической тягой и автоблокировкой для беспрепятственного прохождения через стык тока ставят специальные стыковые соединители, устройство которых будет рассмотрено в соответствующих разделах.

Под действием сил, которые создаются при движении поездов по рельсам и в особенности при торможении на затяжных спусках, может происходить продольное перемещение рельсов по шпалам или вместе со шпалами по балласту, называемое угоном пути. На двухпутных участках угон происходит по направлению движения, а на однопутных линиях угон бывает двусторонний.

Наилучшим способом предотвращения угона пути является применение щебеночного балласта и раздельных промежуточных скреплений, которые обеспечивают достаточное сопротивление продольному перемещению рельсов и не требуют дополнительных средств закрепления.

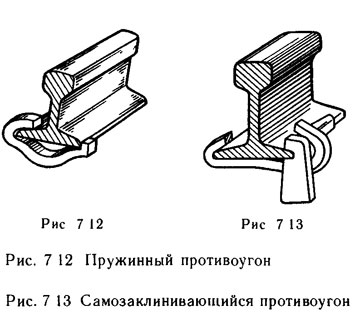

При нераздельном и смешанном скреплениях для предотвращения угона пути применяют противоугоны. Стандартные противоугоны — это пружинные (рис. 7.12), представляющие собой пружинную скобу, защемляемую на подошве рельса и упирающуюся в шпалу.

Рельсовое скрепление

Рельсовое скрепление — конструкция, соединяющая рельсы между собой или прикрепляющая их к подрельсовому основанию.

Рельсовые скрепления подразделяются на стыковые, служащие для соединения рельсов между собой вдоль пути, и промежуточные — для прикрепления рельсов к опорам (шпалам, рамам, плитам и т. д.).

Стыковые скрепления выполняются в виде плоских накладок, соединяющих рельсы при помощи болтов. В начале XX века от ранее применявшихся четырёхдырных плоских накладок перешли к шестидырным фартучным накладкам, у которых подошва рельса перекрывается горизонтальной полкой, переходящей в вертикальный «фартук». В месте прикрепления рельсов к стыковым шпалам для размещения подкладок и костылей (против второго и пятого болтовых отверстий) в полке и фартуке сделаны вырезы. При увеличении нагрузок и скоростей в этом ослабленном сечении возникали косые изломы. С 1947 года на отечественных железных дорогах осуществлялся переход на двухголовые накладки с четырьмя болтовыми отверстиями (рис. 1) для рельсов Р75 и Р65 и шестью для рельсов Р50. Масса четырёхдырных накладок для рельсов Р50 — 18,77 кг, для рельсов Р65 и Р75 — 23,48 кг, а шестидырных для рельсов Р50 — 18,77 кг, для рельсов Р65 и Р75 — 29,5 кг. В уравнительных пролётах бесстыкового пути применяются накладки с шестью отверстиями. Отверстия в накладках сделаны поочерёдно овальной и круглой формы. Верхние и нижние головки накладок имеют скос, выполненный под тем же углом, как нижняя грань головки и верхняя грань подошвы рельса. Поэтому при затягивании стыковых болтов обеспечивается устойчивость рельсового стыка. Стыковые болты диаметром 27 мм для рельсов Р65 и Р75 и 24 мм для рельсов Р50 имеют круглую голову и овальный подголовок. Такой подголовок входит в овальное отверстие накладки, благодаря чему болт при завинчивании гайки не проворачивается. Разрезные шайбы, надеваемые на болт под гайку, обеспечивают упругое восприятие сил до 12 кН. Для изолирующих стыков на линиях, оборудованных автоматической блокировкой, применялись первоначально деревянные накладки, позже лигнофолиевые, а с 1950-х годов — металлические. Между металлической накладкой и рельсом помещается полиэтиленовая прокладка, на болты надеваются полиэтиленовые втулки. Торцы рельсов также разделены изолирующей прокладкой. В конструкции изолирующего стыка могут применяться и объемлющие накладки, охватывающие рельсы со стороны нижней плоскости подошвы. С 1969 года широко применяют клееболтовые электроизолирующие стыки, в которых двухголовые накладки уменьшены по высоте с обеих сторон на 3 мм. Образующийся между накладкой и рельсом люфт заполнятеся стеклотканью, пропитанной эпоксидным клеем с добавлением отвердителя. При использовании накладок с шестью болтовыми отверстиями и затяжкой болтов до 150—170 кН такой стык упруго воспринимает продольные силы до 1500 кН, а при применении объемлющих накладок — до 3000 кН.

Промежуточные скрепления могут быть раздельными (тип Д2 и Д4 для деревянных и тип КБ для железобетонных шпал), нераздельными (костыльные с подкладками, имеющими три костыльных отверстия, для деревянных шпал и тип ЖБ для железобетонных шпал) и смешанными (тип ДО — костыльные с подкладками, имеющими пять костыльных отверстий, для деревянных шпал).

Наиболее распространённой конструкцией промежуточного рельсового скрепления на пути с деревянными шпалами является костыльное скрепление (тип ДО). В этой конструкции (рис.2) применяются клинчатые двухребордчатые подкладки с пятью костыльными отверстиями: три для постановки костылей у подошвы рельса (из них два — с внутренней стороны) и два — для обшивочных костылей, для удобства расшивки которых на подкладке предусмотрены бортики. Для предохранения от прорезания древесины шпал подкладки имеют закруглённые по концам нижние грани и укладываются на прокладки из полимерных материалов (гамбелита или резины). Костыли имеют длину 165 мм, поперечное сечение 16×16 мм, овальную головку; пучинные костыли выпускаются длиной 205, 230, 255, 280 мм. Для более стабильного прижатия рельсов к подкладкам и шпалам могут применяться термически обработанные изогнутые костыли, обладающие пружинящими свойствами. В раздельных промежуточных скреплениях (тип Д2 и Д4) подкладка прикрепляется к шпале шурупами, а рельс к шпале клеммами и клеммными болтами (рис. 3). Скрепления этих типов имеют много деталей, большую металлоёмкость, но позволяют укладывать бесстыковой путь на деревянных шпалах и производить выправку пути установкой дополнительных подрельсовых прокладок между подошвой рельса и подкладкой.

Промежуточные рельсовые скрепления для пути на железобетонных шпалах применяются двух основных типов: подкладочные типа КБ с жёсткой клеммой (рис. 4) и бесподкладочные типа ЖБ с пружинной клеммой (рис. 5). В скреплении КБ подкладка, имеющая две реборды, крепится к шпале двумя закладными болтами, которые вставляются в шпальные отверстия и после поворота на 90° упираются плечиками

в закладную шайбу. Под гайкой и шайбой закладного болта устанавливают текстолитовую втулку, обеспечивающую электрическую изоляцию болта от подкладки. Под подкладку укладывается изоляционная резиновая рифлёная прокладка, позволяющая также снизить жёсткость конструкции. Обычно резиновая прокладка имеет толщину 7 мм, в шпале с углублением для подрельсовой площадки — 14 мм. В отверстия реборд в виде ласточкиного хвоста вставляют клеммные болты, закрепляющие клеммы. Опираясь одной лапкой в подкладку, а другой — в подошву рельса, клеммы фиксируют рельс на подкладке. Для уменьшения жёсткости и большей стабильности прижатия подошвы рельса к шпале под гайку клеммного болта укладывают двухвитковую шайбу, а под подошву рельса — прокладки. Положение рельса можно регулировать по высоте до 14 мм укладкой дополнительных прокладок из полиэтилена. Установка пружинной прутковой клеммы типа «Краб» позволяет дополнительно снизить жёсткость конструкции. Скрепление ЖБ имеет два закладных болта, которые прижимают пружинные клеммы к шпале и подошве рельса. У пластинчатой клеммы нижняя ветвь доходит до кромки подошвы, а верхняя прижимает подошву рельса к шпале. Изоляция закладного болта аналогична изоляции скрепления КБ. Рельс от шпалы изолируется постановкой резиновой прокладки, служащей одновременно амортизатором. Пружинящие свойства клеммы обеспечивают стабильное прижатие подошвы рельса к прокладке и шпале. Скрепление ЖБ не позволяет регулировать рельсы по высоте и имеет недостаточное сопротивление горизонтальным боковым силам в крутых кривых. Основные недостатки скреплений КБ — высокую жёсткость и многодетальность — позволяют устранить скрепления типа БП (рис. 6), в которых закладной болт выполняет функции и клеммного болта, а клеммы — пружинные, пластинчатые или прутковые. При этом сохраняется возможность регулировки положения рельса по высоте. Скрепление БП является универсальным, поскольку при заглублении подрельсовой площадки на 25 мм оно может использоваться и без подкладки, но с упругими прокладками и клеммами. Бесподкладочное скрепление типа ЖБР (рис. 7) отличается повышенной надёжностью по сравнению со скреплением типа ЖБ. Так же, как скрепление БП, имеет заглублённую подрельсовую площадку и пружинную клемму, в которой подошва рельса перекрывается её верхней и нижней ветвями.

Как крепят рельсы к земле

Рисунок 1.4 Промежуточное скрепление КБ-65

Рисунок 1.4 Промежуточное скрепление КБ-65

Интерактивная схема 1.3 Элементы скрепления КБ-65

Интерактивная схема 1.3 Элементы скрепления КБ-65

прокладка под подкладку

скоба для изолирующей втулки

Рисунок 1.5 Промежуточное скрепление КБ-65 в пути

Рисунок 1.5 Промежуточное скрепление КБ-65 в пути

Рисунок 1.6 Промежуточное скрепление ЖБР-65 на железобетонных шпалах

Рисунок 1.6 Промежуточное скрепление ЖБР-65 на железобетонных шпалах

Интерактивная схема 1.4 Элементы скрепления ЖБР-65

Интерактивная схема 1.4 Элементы скрепления ЖБР-65

Видеоролик 1.2 Промежуточное скрепление ЖБР-65

Видеоролик 1.2 Промежуточное скрепление ЖБР-65

Рисунок 1.7 Промежуточное скрепление ЖБР-65Ш

Рисунок 1.7 Промежуточное скрепление ЖБР-65Ш

Интерактивная схема 1.5 Элементы скрепления ЖБР-65Ш

Интерактивная схема 1.5 Элементы скрепления ЖБР-65Ш

шуруп с шестигранной головкой

Рисунок 1.8 Промежуточное скрепление ЖБР-65ПШМ

Рисунок 1.8 Промежуточное скрепление ЖБР-65ПШМ

Интерактивная схема 1.6 Элементы скрепления ЖБР-65ПШМ

Интерактивная схема 1.6 Элементы скрепления ЖБР-65ПШМ

шуруп с шестигранной головкой

Рисунок 1.9 Промежуточное скрепление ЖБР-65ПШ

Рисунок 1.9 Промежуточное скрепление ЖБР-65ПШ

Интерактивная схема 1.7 Элементы скрепления ЖБР-65ПШ

Интерактивная схема 1.7 Элементы скрепления ЖБР-65ПШ

шуруп с шестигранной головкой

Рисунок 1.10 Промежуточное скрепление СМ-1

Рисунок 1.10 Промежуточное скрепление СМ-1

Интерактивная схема 1.8 Элементы скрепления СМ-1

Интерактивная схема 1.8 Элементы скрепления СМ-1

шуруп с шестигранной головкой

боковой упор полимерный

Рисунок 1.11 Промежуточное скрепление АРС

Рисунок 1.11 Промежуточное скрепление АРС

Интерактивная схема 1.9 Элементы скрепления АРС

Интерактивная схема 1.9 Элементы скрепления АРС

Видеоролик 1.3 Промежуточное скрепление АРС

Видеоролик 1.3 Промежуточное скрепление АРС

Рисунок 1.12 Железобетонные шпалы с установленным промежуточным скреплением W-30

Рисунок 1.12 Железобетонные шпалы с установленным промежуточным скреплением W-30

Интерактивная схема 1.10 Элементы скрепления W-30

Интерактивная схема 1.10 Элементы скрепления W-30

Рисунок 1.13 Промежуточное скрепление Pandrol

Рисунок 1.13 Промежуточное скрепление Pandrol

Интерактивная схема 1.11 Элементы скрепления Pandrol

Интерактивная схема 1.11 Элементы скрепления Pandrol

фиксатор рабочего положения

боковой опорный изолятор

Рисунок 1.14 Промежуточное скрепление Pandrol в пути

Рисунок 1.14 Промежуточное скрепление Pandrol в пути

Способы прикрепления рельсов к шпалам

Способы прикрепления рельсов к шпалам зависят от:

Таблица 1.1 Способы и схемы прикрепления рельсов к шпалам в зависимости от характеристики пути

| Характеристика пути | Способы и схемы прикрепления рельсов к шпалам | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Звеньевой путь на деревянных шпалах | |||||||||||

| Пути 1-го и 2-го классов, а также все кривые радиусом 1200 м и менее, все мосты, тоннели и подходы к ним на длине 50 м | Подкладки и рельс прикрепляются к шпале на полное количество костылей. | ||||||||||

| Пути 3-го и 4-го классов | Двумя основными и двумя обшивочными костылями, кроме стыковых и предстыковых шпал, на которых подкладка и рельс скрепляются со шпалой пятью костылями. На стыковых шпалах с двухголовыми накладками основные костыли располагаются в сторону рельса «затылком». | ||||||||||

| Пути 5-го класса | Допускается пришивать подкладки к шпалам двумя (в кривых радиусом 650 м и менее – тремя) основными костылями. На стыковых шпалах с двухголовыми накладками основные костыли располагаются в сторону рельса «затылком». | ||||||||||

| Бесстыковой и звеньевой путь на железобетонных шпалах | |||||||||||

| Все пути с 1-го по 5-й класс независимо от типа рельсов и плана линии | При раздельном скреплении рельс прикрепляется на каждом конце шпалы двумя клеммами на конце шпалы, а подкладка прикрепляется к шпале двумя закладными болтами или шурупами. При нераздельном скреплении рельс прикрепляется к каждому концу шпалы двумя клеммами, при этом подкладка и клеммы крепятся к шпале общим прикрепителем. При бесподкладочном скреплении рельс крепится к каждому концу шпалы клеммами, которые в свою очередь крепятся к шпале при помощи анкеров, закладных болтов или шурупов. | ||||||||||

Допускается применение других, утвержденных ОАО «РЖД», способов прикрепления рельсов к шпалам.

При укладке бесстыкового пути каждый узел скреплений должен обеспечивать нормативное прижатие рельса к основанию. Это достигается затяжкой гаек, болтов и шурупов промежуточных скреплений с крутящим моментом в соответствии с требованиями таблицы 1.2.

Таблица 1.2 Нормы затяжки гаек, болтов и шурупов при укладке бесстыкового пути и допускаемое понижение ее в процессе эксплуатации

| Показатели | Крутящий момент, Н.м, при типах скреплений | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| КБ-65 | ЖБР-65 | ЖБР-65Ш, ЖБР-65ПШМ, ЖБР-65ПШ, СМ-1 | W-30 | |||||||

| клеммный болт | закладной болт | |||||||||

| Затяжка гаек, болтов и шурупов при укладке бесстыкового пути | 150 * | 120 * | 180–200 | 220–250 | 300–350 | |||||

| Минимально допускаемое значение затяжки гаек, болтов и шурупов в процессе эксплуатации | 100 | 70 | 120 | 150 | 200 | |||||

* – Для обеспечения запаса усилия прижатия затяжку гаек, болтов, скреплений КБ-65 при укладке плетей и при подтягивании их в процессе эксплуатации необходимо производить с крутящим моментом 200 Н·м (20 кгс·м) – для клеммных болтов, 150 Н·м (15 кгс·м) – для закладных болтов. Для других типов рельсовых скреплений – по утвержденным Управлением пути и сооружений техническим условиям, инструкциям.

При обнаружении на звеньевом пути зазоров между рельсом и подкладкой, при которых подошва рельса оказывается выше реборд подкладок с наружной стороны, скорость движения поездов ограничивается: